Оборудование для резки пластинРефераты >> Технология >> Оборудование для резки пластин

Шероховатость для зернистости 60 / 40:

Rz = ( 2 , 0-3 , 0 ) мкм; Rq = ( 0 , 25-0 , 50 ) мкм ,

Глубина нарушенного слоя: на новом оборудовании – ( 15-20 ) мкм, на старом – ( 40-60 ) мкм.

Величина стойкости G алмазных дисков связана с основными технологическими факторами соотношением

G = Km × Vnрез/ Sm

Km – коэффициент, характеризующий материал;

Vрез – скорость резания; S – скорость подачи;

m,n – постоянные величины.

Важным фактором обеспечения работоспособности кругов АКВР является жесткость полотна корпуса, которая влияет на точность и качество поверхности пластин, а также ширину пропила. Под жесткостью I понимают отношение нормальной нагрузки P, приложенной в точке внутреннего контура, к осевому перемещению F, под действием этой силы: I= P/F. Жесткость инструмента пропорциональна натяжению и толщине полотна. Реальные значения жесткости кругов АКВР лежат в пределах ( 3-5 )×10 Н/м. Однако чрезмерное увеличение напряжения вызывает интенсивный износ круга и ухудшение точности отрезаемых пластин.

На практике натяжение кругов осуществляется различными конструктивными устройствами (гидравлическими, механическими и др.).

Натянутый алмазный круг не является идеально плоским инструментом и имеет ряд погрешностей геометрической формы: неплоскостность корпуса (прогиб до 30 мкм), осевое биение режущей кромки, эллипсообразную форму режущей кромки и др. Эти погрешности становятся особенно заметными при увеличении габаритов полотна круга в связи с переходом на пластины большого диаметра и являются причиной возникновения не точностей и ухудшения качества отрезаемых пластин.

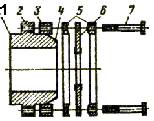

Инструмент крепят винтами на конце шпинделя вращающегося с частотой 3—5 тыс. об/мин, к барабану (рис. 5) с помощью колец, имеющих сферический выступ на одном и соответствующую впадину на другом, чем обеспечивается необходимый предварительный натяг диска. Окончательное натяжение диска обеспечивается при установке его на барабан 1. Стягивающими винтами 7 уменьшают зазор между буртиком 2 барабана 1 и зажимными кольцами 5. Режущий диск 6 при этом упирается в опорный выступ 4 барабана и растягивается в радиальном направлении. Между зажимными кольцами и буртиком барабана устанавливают регулирующие прокладки 3, которые ограничивают перемещение колец 5 и предохраняют диск от разрыва из-за чрезмерного натяжения. Равномерного натяжения диска достигают последовательным постепенным затягиванием диаметрально расположенных винтов 7

|

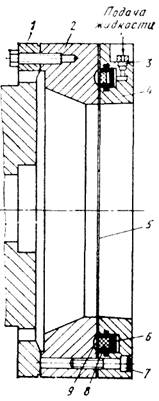

На некоторых моделях машин, например «Алмаз-бМ», натяг диска обеспечивается закачкой жидкости (например глицерина) в полость между зажимными кольцами (рис. 6).

Натяжение алмазных дисков увеличивает их стойкость. Недостаточное натяжение приводит к искажению формы отрезаемых пластин, их поломке, отклонению от плоскости ориентации пластин и т.д. Чрезмерное натяжение увеличивает износ диска.

|

Максимальная скорость вращения ограничена вибрацией алмазного диска, температурой зоны резания и снижением его службы.

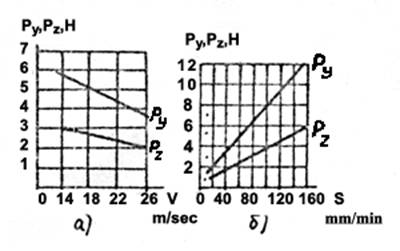

Режим резки выбирают в зависимости от вида полупроводникового материала, диаметра слитка, толщины отрезаемых пластин. Процесс резки характеризуется абразивным съемом материала связанным зерном и характеризуется прерывистым контактом между инструментом и изделием ( вследствие погрешности геометрии инструмента ), что приводит к ударному взаимодействию. Схема сил, действующих при резке, показана на рис.7. Отношение составляющих Pz/Py для кремния лежит в пределах 0,3-0,5.

|

Зависимость сил Py и Pz при резке слитков кремния от окружной скорости V круга и подачи S слитка показана на рис.8.

|

С увеличением скорости резания качество поверхности пластин улучшается и увеличивается точность обработки, что объясняется уменьшением силы резания и, следовательно, снижением местных деформаций круга и не параллельности плоскостей отрезаемых пластин. Однако при увеличении скорости резания выше 22 м/с, что соответствует 5000 об/мин шпинделя, возникают вибрации станка и температура в зоне резания, что ухудшает качество обработки.

С ростом подачи качество обработки снижается, так как при слишком большой подаче силы резания резко возрастают, в результате чего круг изгибается.

Рекомендуются следующие режимы резания: окружная скорость 17-22 м/с, подача не более 40-50 мм/мин при резке германия и арсенида галлия и 30-40 мм/мин при резке кремния.

СОЖ удаляет отходы полупроводникового материала из зоны резания и отводит тепло от инструмента и обрабатываемого материала. В качестве СОЖ используют воду с небольшими добавками поверхностно-активных веществ.

Наилучшим способом подачи СОЖ в зону резания является подача сверху вниз непосредственно на режущую кромку. Расход СОЖ – 2,5-4 л/мин.

При качественном натяжении алмазного круга и правильном подборе режимов резания пластина полупроводникового материала должна иметь поверхность без сколов, царапин и грубых рисок. Разброс по толщине для партии пластин, нарезанных из одного слитка, не должен превышать ±0,03 мм, не параллельность плоскостей ±0,02 мм, а сферичность (прогиб) – не более 0,015-0,020 мм.

|