Модернизация технологической линии производства вареных колбас на ОАО Борисоглебский мясокомбинат

Расчет производим по формулам, содержащим числа ряда Фибоначчи.

Определяем наружные радиусы условных колец

Rn = (1,272)n×R0, (4.12)

где R = 0,024 - радиус центрального посадочного отверстия решетки, м;

n - порядковый номер условного кольца;

R1 = 1,2721×0,024 = 0,030528 м;

R2 = 1,2722×0,024 = 0,0388 м;

R3 = 1,2723×0,024 = 0,0493 м;

R4 = 1,2724×0,024 = 0,0799 м;

R5 = 1,2725×0,024 = 0,0897 м;

R6 = 1,2726×0,024 = 0,1016 м.

Так как ориентировочно внешний диаметр решетки равен 0,2 м, то принимаем наружный радиус Rn = R6 = 0,1016 м.

Определяем количество отверстий, расположенных рядами на центральных радиусах условных колец.

Zn+1 = [1,618×Zn], (4.13)

где Zn = 13 – количество отверстий в первом от оси диска условном кольце;

Квадратные скобки означают целую часть числа:

Z2 = [1,618×13] = 21,

Z3 = [1,618×21] = 34,

Z4 = [1,618×34] = 55,

Z5 = [1,618×55] = 89,

Z6 = [1,618×89] = 144.

Определим пропускную способность 1,4 и 6-го условных колец

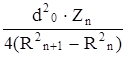

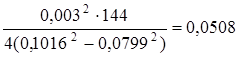

Kn =  , (4.14)

, (4.14)

где d0 = 0,003 - диаметр круглых отверстий перфорации, м;

K1 =  ,

,

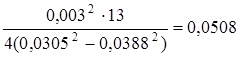

K4 =  ,

,

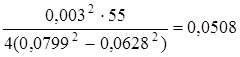

K6 =  .

.

Таким образом из расчетов видно, что K1 = K2 = K3 = K4 = K5 = K6.

4.1.2 Технологический расчет фаршемешалки [11]

Фаршмешалка горизонтальная с вертикальным вращением лопастей.

Определим производительность фаршемешалки. Для мешалок периодического действия производительность определяется по следующей формуле:

![]() , (4.15)

, (4.15)

где a = 0,7- коэффициент заполнения или использования полезной емкости;

V = 0,15 – геометрическая емкость резервуара (дежи) мешалки, м3;

r = 1070 - плотность перемешиваемого продукта, кг/м3;

t = 16 – полная продолжительность перемешивания, включая загрузку и выгрузку, мин.

Среднее практическое значение a для перемешивания вязких продуктов в горизонтальной мешалке составляет 0,5-0,7.

![]() .

.

Определим сопротивление среды, испытываемое вращающимися лопастями ведущего и ведомого валов.

Сопротивление, испытываемое одной лопастью, определяется по формуле:

![]() , (4.16)

, (4.16)

где s - удельное сопротивление, Н/м2;

F – площадь лобовой поверхности лопасти, м2.

По данным Лапшина для фарша, имеем:

![]() , (4.17)

, (4.17)

где s0 = 4000-8000 – условное начальное сопротивление, Н/м2;

а = 4000-5000 – постоянный параметр, зависящий от вида фарша;

J - скорость вращения лопастей, м/с.

![]()

![]()

Лобовая площадь поверхности лопасти:

F = (R - r)×l, (4.18)

где R = 0,1375– наружный радиус, м;

r = 0,03– внутренний радиус, м;

l = 0,39– длина лопасти, м;

F = (0,1375 – 0,03)×0,39 = 0,042 м2.

Удельное сопротивление для лопасти:

s1 = 7000 + 5000 + 0,685 = 10420 Н/м2;

s2 = 7000 + 5000 + 1,1 = 12500 Н/м2.

Сопротивление, испытываемое одной лопастью ведущего вала

Р1 = s1×F = 10420×0,042 = 437,64 Н;

ведомого вала

Р2 = s2×F = 12500×0,042 = 525 Н.

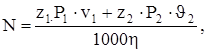

Мощность двигателя привода фаршемешалки определяется по формуле

(4.19)

(4.19)

где z1, z2 – соответственно число лопастей на ведущем и ведомом валах

Выбираем согласно рекомендациям [13] мотор-редуктор МЦ2С-100-56 КУЗ ГОСТ 20721-75, мощностью N = 3 кВт, n = 56 мин-1.

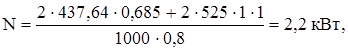

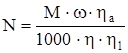

Мощность, потребляемая на привод поворота дежи фаршемешалки определяется по формуле

, (4.20)

, (4.20)

гдеМ – момент сопротивления повороту дежи, Н×м;

w - угловая скорость вращения дежи, рад/c;

hа = 1,3-1,5 – коэффициент запаса мощности в момент пуска, выбираем hа = 1,5;

h = 0,8 – КПД привода поворота дежи;

h1 = 0,87 – КПД редукторной части мотор-редуктора.

Момент сопротивления определяется следующим образом

М = Р×l, (4.21)

где Р – сила сопротивления повороту дежи, Н;

l – плечо силы относительно оси поворота (оси ведущего вала фаршемешалки), м;

Р = m×g, (4.22)

гдеm – суммарная масса дежи фаршемешалки и находящегося в ней фарша

m = m1×m2, (4.23)

где m1 = 100 – масса дежи, кг;

m2 – масса фарша, кг.

![]() (4.24)

(4.24)

гдеa = 0,7 – коэффициент заполнения дежи;

V = 0,15 – емкость дежи, м3;

r - плотность фарша, кг/м3.

m2 = 0,7×0,15×1070 = 112,5 кг

mсум = 100 + 112,5 = 212,5 кг

Р = 2125 Н; R = 0,15 м – определяется согласно чертежу.

М = Р×R, (4.25)

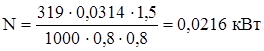

М = 2125×0,15 = 319 Н×м.

![]() , (4.26)

, (4.26)

![]() .

.

.

.

Согласно рекомендациям [13] выбираем мотор-редуктор 2МВЗ-80-15G310 ГОСТ 24439-80 мощностью N = 0,25 кВт; n = 15 мин-1.

4.1.3 Технологический расчет шприца ФШ2-ЛМ [11]

Определим производительность шприца

Q = ![]() (4.27)

(4.27)

где l= 0,6 – коэффициент подачи фарша;

a = 58 - угол подъема винтовой линии шнека, град;

D = 0,1- наружный диаметр рабочей части шприца, м;

D = 0,05 - внутренний диаметр рабочей части шприца, м;

S = 0,07 - шаг винта, м;

К = 1,075 - коэффициент увеличения ширины впадины;

h = 95,5 - число оборотов шнека, мин-1;

r = 1100 - плотность мяса, кг/ м3

Q = ![]() кг/ч.

кг/ч.

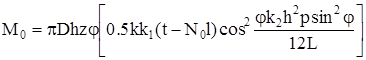

Объемную производительность шнекового питателя определим по методу Шенкеля

, (4.28)

, (4.28)

где D = 0,1 - наружный диаметр шнека, м;

h = 0,004 - глубина нарезки, м;

Z = 2 - число шнеков;

j0 = 0,25 - коэффициент, учитывающий уменьшение производительности за счет контакта шнеков;

к = 0,6 - коэффициент;

к1 = 0,7 - коэффициент;

t = 0,17 - среднее значение шага нарезки винтовой линии, м;

N0 = 1 – число заходов винта;

l - 0,005 - средняя толщина гребня винта, м;

j = 48 - угол развертки средней линии нарезки;

к2 = 0,7 - коэффициент, зависящий от обратного хода продукта;

r = 300×103 - давление, создаваемое винтом на выходе продукта, Н/м2;