Модернизация технологической линии производства вареных колбас на ОАО Борисоглебский мясокомбинат

, (4.68)

, (4.68)

м2;

м2;

dсm = 11038,72/5×10-3= 2,2×106 Па.

Касательное напряжение вала определим по формуле

t = Мкр/Wp, (4.69)

где Wp- полярный момент сопротивления поперечного сечения вала шнека, м3

Wp » 0,1×d3. (4.70)

Wp» 0,1×0,083 = 5×10-5 м3.

t = 5499/(5×10-5 ) = 1×108 Па.

Эквивалентное напряжение определим по формуле

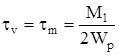

![]() . (4.71)

. (4.71)

![]() Па.

Па.

Примем, что вал шнека изготовлен из стали 12Х18Н10Т, для которой допускаемое напряжение при изгибе [d] = 180×106 Па.

Условие dэкв £ [ d ] выполняется.

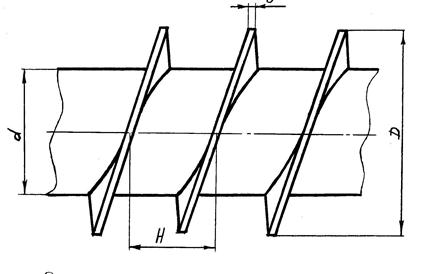

Рисунок 4.2 – Шнек

Мощность, затрачиваемая на привод шнекового нагнетателя

![]() ( 4.72)

( 4.72)

где w= 15,7 – угловая частота вращения шнека, рад/с;

h = 0,65 - механический КПД привода

= 7 кВт.

= 7 кВт.

Производительность нагнетателя

П = 0,125(D2 - d2)×(H - d)×(1 - K0)×r×j×w, (4.73)

где r = 1100 - плотность мяса, кг/м3[6];

j = 1,0 - коэффициент подачи;

П = 0,125(0,1562 - 0,082)(0,1 - 0,005)(1 - 0,992)×1100×1,0×15,7 = 0,347 кг/с.

Ширина винтовой поверхности

b = 0,5×(D - d) (4.74)

b = 0,5(0,156 – 0,08) = 0,03 м.

Угол выреза

L0 = 2p - (L - l)/b; (4.75)

L0 = 2×3,14 - (0,49 - 0,27)/0,038 = 6,1 рад

Диаметр наружного кольца

D0 = 2×L/(2p - L0), (4.76)

D0 = 2×0,49/(2×3,14 – 6,1) = 5,4 м.

Диаметр внутреннего кольца

L0 = 2×l/(2p - L0) (4.77)

L0 = 2×0,27/2×3,14 – 6,1 = 3 м.

4.4 Расчеты, подтверждающие работоспособность

4.4.1 Расчет вала шнека на прочность

Произведем расчет вала шнека волчка на прочность и плотность.

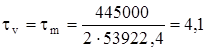

Передаваемый момент

Mz = N/w, (4.78)

где N = 7×103 - передаваемая мощность, Вт;

w = 15,7 - угловая скорость вала, рад/с

Mz = 7×103/15,7 = 445×103 Н×мм.

Окружное усилие в зацеплении

![]() (4.79)

(4.79)

где d2 = 284 - диаметр делительной окружности зубчатого колеса, мм;

![]() = 3133,8 Н.

= 3133,8 Н.

Осевое усилие в зацеплении

Q12 = P12×tgb, (4.80)

где b = 10 - угол наклона зубьев, град

Q12 = 3133,8×tg10 = 3133,8×0,176 = 551 Н.

Радиальное усилие в зацеплении

, (4.81)

, (4.81)

где a = 20 - угол зацепления в нормальном сечении, град,

![]()

Определим реакции в вертикальной плоскости.

Сумма моментов относительно опоры В

![]() , (4.82)

, (4.82)

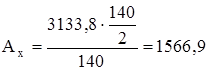

Из формулы (4.82) выразим реакцию Ах

![]() (4.83)

(4.83)

Н.

Н.

Сумма моментов относительно опоры А

![]() , (4.84)

, (4.84)

Из формулы (4.84) выразим опорную реакцию Вх

![]() , (4.85)

, (4.85)

Н.

Н.

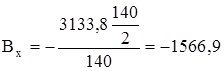

Определим изгибающие моменты в горизонтальной плоскости Муа = 0,

Му1 = Bx![]() , (4.86)

, (4.86)

Му1=1566,9×![]() = 109,6×103 Н×мм.

= 109,6×103 Н×мм.

Определим суммарный изгибающий момент в наиболее нагруженном сечении В

![]() , (4.87)

, (4.87)

![]() Н×мм.

Н×мм.

Эквивалентный момент по III гипотезе прочности

Мэкв = ![]() , (4.88)

, (4.88)

Мэкв = ![]() Н×мм.

Н×мм.

Определим диаметр вала под подшипником

Dn =  , (4.89)

, (4.89)

где [d -1] 4 = 50 – допускаемое напряжение изгиба, МПа

Dn =  = 61 мм.

= 61 мм.

Диаметр под подшипник принимаем из стандартного ряда Dn = 65 мм.

Определяем диаметр вала на выходном конце.

Dn =  , (4.90)

, (4.90)

где [d] = 20 - допускаемое напряжение на чистое кручение, МПа;

Dn =  = 32 мм.

= 32 мм.

Принимаем диаметр выходного конца вала равным 35 мм

Выполним уточнённый расчёт вала, который заключается в определении коэффициентов запаса прочности в опасных сечениях. Материал вала круг, 100-е дм, Т 2590-88/30 дм, Т 1050-88 предел прочности для этого материала sB = 780 МПа, предел текучести sт = 440 МПа.

Рисунок 4.3 - Расчетная схема вала шнека.

Определяем предел выносливости при изгибе

s-1 = 0,43sВ , (4.91)

s-1 = 0,43×780 = 335 МПа.

Определяем предел выносливости при кручении

t-1 = 0,58s-1, (4.92)

t-1 = 0,58×335 = 193 МПа.

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом.

Определяем амплитуду нормальных напряжений

sv= smax= ![]() , (4.93)

, (4.93)

где W – осевой момент сопротивления, мм3;

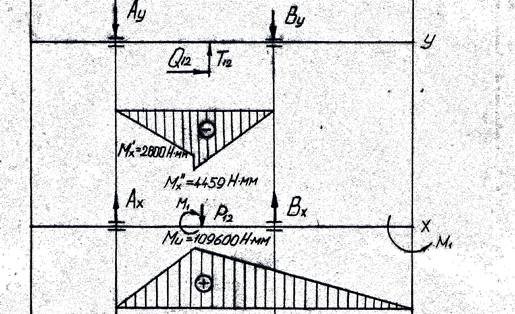

W = ![]() (4.94)

(4.94)

W =  мм3;

мм3;

![]() МПа.

МПа.

Определяем амплитуду и среднее напряжение цикла касательных напряжений

(4.95)

(4.95)

где Wр- полярный момент сопротивления, мм3;

Wр= 2×W, (4.96)

Wр= 2×26961,2 = 53922,4 мм3.

МПа.

МПа.

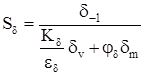

Определяем коэффициент запаса прочности по нормальным напряжениям

, (4.97)

, (4.97)

где Кd = 3,6 – эффективный коэффициент концентрации нормальных напряжений;

ed= 2,5 – масштабный фактор для вала диаметром 65 мм;

jd = 0,15 – коэффициент, учитывающий влияние постоянной составляющей цикла для сталей