Переработка жидкого топлива

RCOOH + NaOH = RCOONa + H2O

с образованием соединений, растворимых в воде и удаляемых при очистке.

При кислотной очистке из нефтепродуктов удаляются, главным образом, алкены, ароматические углеводороды и некоторые соединения серы:

R-CH=CH2 + H2SO4 = R-CH(OSO3H)-CH3,

С6Н6 + H2SO4 = C6H5OSO3H + H2O,

H2S + H2SO4 = S + SO2 + 2H2O,

2RSH + H2SO4 = R-S-S-R + SO2 + 2H2O .

Технологическая схема абсорбционной очистки нефтепродуктов включает операции экстракции, разделения образующихся фаз, непрерывной регенерации растворителя и его обезвоживания.

Заключительной операцией очистки нефтепродуктов, которую проходят почти все нефтяные топлива прямой гонки, крекинга и риформинга, является гидроочистка. Ее используют также для облагораживания смазочных масел. Гидроочистка представляет одну из разновидностей гидрогенизационного процесса и протекает в условиях, близких к условиям гидрокрекинга и на тех же катализаторах.

В процессе гидроочистки из нефтепродуктов удаляются соединения серы, азота, кислорода и некоторых металлов и гидрируются ненасыщенные углеводороды:

RSH + H2 = RH + H2S

R2S + 2H2 = 2RH + H2S

RNH2 + H2 = RH + NH3

ROH + H2 = RH + H2O

R-CH=CH2 + H2 = R-CH2-CH3 .

Образовавшиеся продукты гидрирования отделяются от нефтепродуктов путем поглощения их сорбентами (этаноламин, раствор гидроксида натрия).

1.9Коксование нефтяных остатков

Коксованием называется термохимический процесс превращения тяжелых остатков нефтепереработки (гудрон, асфальт, крекинг-остаток) в нефтяной кокс и светлые нефтепродукты (бензин, газойль). Коксование позволяет не только получать беззольный электродный кокс, но и увеличить выход светлых нефтепродуктов за счет расщепления высококипящих углеводородов коксуемых остатков и тем самым повысить глубину переработки тяжелого нефтяного сырья.

Коксования нефтяных остатков может проводиться в установках различного типа:

—в горизонтальных кубах периодического действия;

—в необогреваемых коксовых камерах полунепрерывного действия;

—в реакторах кипящего слоя непрерывного действия.

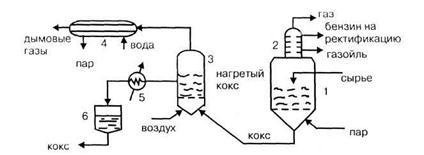

При коксовании в кипящем слое нагретое сырье контактирует в реакторе «КС» с подвижным, нагретым до более высокой температуры, чем сырье, инертным теплоносителем и коксуется на поверхности частиц этого теплоносителя. В современных установках этого типа (рис.1. 14) теплоносителем является гранулированный кокс с размерами частиц до 0,3 мм, который создает в реакторе кипящий слой.

В этом кипящем слое одновременно протекают три процесса:

— собственно коксование, сопровождающееся образованием продуктов разложения и уплотнения;

—прокаливание кокса и удаление из него летучих веществ;

—вторичные реакции продуктов коксования в паровой фазе.

Жидкое сырье подается в реактор 1, в котором поступающим снизу водяным паром создается кипящий слой кокса. Парогазовая смесь продуктов коксования поступает в парциальный конденсатор реактора 2, где разделяется на газ, бензиновый

Рис. 1.14 - Схема коксования нефтяных остатков:

дистиллят, направляемый на ректификацию, и газойль. Коксовый теплоноситель из реактора подается в коксонагреватель 3, где частично сжигается в токе воздуха. Нагретый кокс охлаждается в коксовом холодильнике 5 и поступает в бункер кокса 6, а частично возвращается в реактор 1. Дымовые газы из коксонагревателя 3 проходят котел-утилизатор 4 и выбрасываются в атмосферу.

Выход продуктов коксования (сырье — гудрон) составляет:

кокс 14%, газойль 63% , бензин 12% , газ 10%