Производство кальцинированной соды

3. Разница температур.

Показателем правильного горения в печи служит также температура извести внизу печи и температура газа, выходящего из печи. При нормальной работе температура извести внизу печи равна 45 - 55ºС, а температура выходящего газа сверху печи – 130 - 150ºС. При ненормальной работе печи могут быть следующие отклонения:

1. Известь холодная – газ горячий. Это указывает, что зона горения передвинулась наверх. Необходимо для восстановления нормальной работы либо усилить выгрузку извести из печи, либо уменьшить количество впускаемого воздуха.

2. Известь горячая – газ холодный. Это указывает, что зона горения опустилась вниз. Необходимо для восстановления нормальной работы уменьшить выгрузку и увеличить приток воздуха.

3. Известь горячая – газ горячий. Это указывает, что зона горения растянулась в печи. Поводом к этому могут быть, главным образом, три причины:

а) либо в загрузочном мелу находится много частиц мелкого размера; при загрузке в печь такого материала большие куски отбрасываются распределительным аппаратом по периферии, а мелочь собирается преимущественно в середине. Воздух, вгоняемый вентилятором, проходит большею своею частью по периферии и тем самым поднимает зону горения. В центре же, вследствие недостатка воздуха, зона горения получает конусообразную форму;

б) либо в печи образовались у стенок козлы, которые в одном месте задерживают проход воздуха внизу, понижая зону горения, а в других местах пропускают больше воздуха и поднимают зону горения вверх. Громадное значение для поддержания концентрированной зоны горения в печи на нормальной высоте имеет равномерная периодичность загрузки печи, поддержание постоянного горизонта материала наверху печи и тщательная подготовка смеси мела и кокса;

в) значительный процент мелочи на нормальный размер кусков топлива, загруженного в печь. Мелкие куски загораются вверху скорее, а более крупные сгорают значительно ниже, и таким образом зона горения растягивается.

Приготовление известкового молока

Известковое молоко, необходимое в содовом производстве для регенерации аммиака из хлористого аммония по реакции

2NH4C1 + Са(ОН)2 → CaCl2 + 2NН3 + 2Н2О,

получают гашением извести избытком воды:

СаО+ Н2О → Са(ОН)2

В воде Са(ОН)2 растворяется плохо, причем с повышением температуры растворимость уменьшается. При 0°С растворяется 0,185 г на 100 г Н2О, а при 100°С всего лишь 0,077 г па 100 г Н2О. Поэтому для разложения хлористого аммония применяют не гомогенный раствор, а суспензию Са(ОН)2 в воде, называемую известковым молоком. Концентрация взвешенной гидроокиси кальция в известковом молоке должна быть по возможности высокой, так как чем меньше воды поступит с известковым молоком в отделение дистилляции, где регенерируется аммиак, тем меньше тепла (пара) будет израсходовано на нагревание этой воды в процессе регенерации. Максимально возможная концентрация известкового молока ограничивается его вязкостью: слишком вязкую суспензию трудно транспортировать, очищать от примесей и дозировать. Вязкость суспензии зависит не только от концентрации взвешенной Са(ОН)2, но и от температуры. С повышением температуры вязкость уменьшается. Поэтому известковое молоко получают при высокой (~90° С) температуре, которая обеспечивается применением для гашения горячей воды, а также выделением тепла в процессе самой реакции гашения. Это тепло могло бы повысить температуру известкового молока примерно на 75° С, но практически значительная часть тепла теряется в процессе гашения на испарение воды и теплоизлучение. Поэтому известковое молоко с температурой 90—95° С можно получить, используя для гашения воду, подогретую до 60—65°С.

На качество известкового молока заметно влияет качество извести. Имеет, например, значение температура, при которой обжигалось карбонатное сырье: чем она выше, тем медленнее гасится полученная известь и тем менее дисперсным получается известковое молоко. При слишком высокой температуре обжига (выше 1350°С) получается известь, которая практически уже не гасится водой.

Из примесей, встречающихся в извести, больше всего влияет па продолжительность гашения сульфат кальция.

Высокая степень дисперсности известкового молока имеет значение не только для скорости разложения хлористого аммония. Высокодиспергированная суспензия труднее расслаивается, лучше сохраняет свою однородность, что важно при дозировке, не засоряет трубопроводы и меньше изнашивает насосы и коммуникации. Примерный состав известкового молока следующий:

Са(ОН)2 …………………. 200 – 250 н.д.

Mg(OH)2 …………………1 – 2 г/л

СО2-3 …………………… 7 – 14 н.д.

СаSO4 …………………… 1 – 3 г/л

SiO2 + нерастворимые в воде

HCl примеси ……………… .10 – 20 г/л

R2O3 ……………………… 5 – 8 г/л

Плотность ………………….1,26

Технологическая схема получения известкового молока

Технологическая схема получения известкового молока включает две основные операции: гашение извести горячей водой и очистку известкового молока от крупных кусков и мелких зерен недопала, перекала и других нерастворимых примесей.

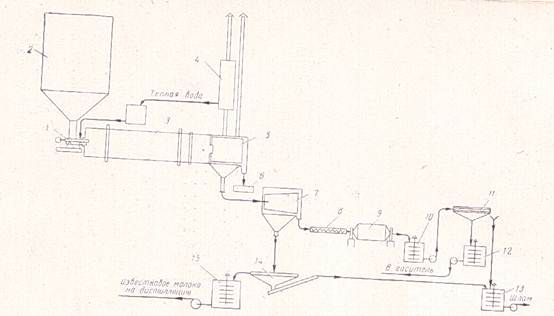

Движение материальных потоков но отдельным аппаратам показано на рис. 8. Из рабочего бункера 2 известь подастся лотковым питателем 1 во вращающийся барабан-гаситель 3, куда одновременно поступают нагретая вода и промывные воды после промывки отбросных примесей извести (слабое известковое молоко).

Рис. 8 технологическая схема приготовления известкового молока:

1 – лотковый питатель; 2 – рабочий бункер; 3 – барабан – гаситель; 4 – конденсатор; 5 – сортировочный барабан для крупного недопала; 6 – транспортер; 7 – сортировочный барабан; 8 – шнек; 9 – шаровая мельница мокрого помола; 10 – мешалка неочищенного слабого известкового молока; 11 – виброгрохот; 12 – мешалка очищенного слабого известкового молока; 13 – мешалка отбросного шлама; 14 – классификатор; 15 – мешалка концентрированного известкового молока.

В гасителе 3 известь гасится и образуется известковое молоко с примесью различного размера кусков недопала, перекала и прочих непогасившихся частиц извести. Известковое молоко вместе с примесями поступает из гасителя 3 в сортировочный барабан 5 для крупною недопала, представляющий собой сито с отверстиями размером 40 мм. Сортировочный барабан для крупного недопала является продолжением гасителя, вращается вместе с ним и служит для отделении от известкового молока крупных кусков недопала.

Известковое молоко, проходя через отверстия в барабане, поступает для дальнейшей очистки в сортировочный барабан 7 для мелкого недопала. Крупные куски недопала (размером более 40 мм) в конце барабана промываются горячей водой, поступают на транспортер 6 и передаются в известковые печи для повторного обжига. Сортировочный барабан 5 для крупного недопала заключен в кожух, оборудованный двумя вытяжными трубами для удаления образующегося в гасителе пара. Одна труба идет к конденсатору 4, где пар из гасителя, конденсируясь, подогревает воду, идущую на гашение, а вторая труба отведена в атмосферу на случай ремонта или чистки конденсатора,