Оборудование для отделки трубРефераты >> Металлургия >> Оборудование для отделки труб

Рольганг с групповым приводом с зубчатой передачей

|

|

Рольганг с групповым приводом с цепной передачей |

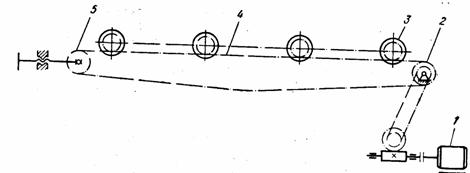

Наиболее сложно осуществлять подъем роликов рольганга, имеющих групповой привод. Кинематическая схема такого рольганга представлена на рисунке. Ролики 2 здесь установлены на двуплечных рычагах и получают вращение от электродвигателя 7 через червячный редуктор, цепную передачу 6, пару зубчатых колес 5 и двойную цепную передачу 4. В отличие от предыдущего группового цепного привода роликов каждый из роликов на конце оси имеет по две звездочки, на каждую из которых накидываются бесконечные цепи, идущие одна от предыдущего ролика, а другая к последующему ролику. Подъем роликов осуществляется от цилиндра 1, который связан с продольной тягой 3 подъема роликов. Эта тяга проходит вдоль всего рольганга и связана с двуплечими рычагами, на которых Остановлены ролики рольганга. При срабатывании цилиндра / ролики поднимаются или опускаются. Необходимо отметить, что ролики с индивидуальным приводом по сравнению с роликами с групповым приводом обладают следующими преимуществами:

1) в случае выхода из строя электрической части ролик может работать как холостой;

2) выход из строя привода такого ролика не препятствует нормальной работе цеха и транспортировке труб в процессе производства;

![]()

3) на рольганги той же длины расход электроэнергии в 2—3 раза меньше;

4) меньше масса рольганга;

5) меньше стоимость рольганга;

6) лучшая возможность регулирования роликов по высоте.

Часто на механизмах трубоотрезных станков устанавливают дополнительно специальные ролики, которые позволяют легко поворачивать лежащую на них трубу вокруг своей оси. Оси этих роликов располагаются параллельно оси трубы.

При подаче в трубоотрезной станок труба движется по подающему рольгангу над роликами, служащими для вращения трубы. Когда трубу зажмет шпинделем станка и она начнет вращаться вокруг своей оси, ролики основного рольганга опускаются или ролики для вращения поднимаются с трубой и последняя на них свободно вращается вокруг своей оси.

После окончания реза труба разжимается, подхватывается поднимающимися роликами и транспортируется из станка на дальнейшую технологическую операцию или сбрасывается в карман.

ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ ТРУБ

В процессе производства труб приходится их обрезать и разрезать, для чего применяют пилы и резцовые станки: Лишь иногда для отрезки забитых головок применяют ножницы.

Типы пил и резцовых станков, применяемых для резки труб различных размеров

| Тип пил и станков | Раз мер труб, мм | |

| диаметр | толщина стенки | |

|

Пилы дисковые зубчатые Пилы дисковые без зубцов Пилы ножовочные Пилы дисковые с заострённой режущей кромкой Пилы (станки) с абразивным диском Трубообрезные станки, резцовые Аллигаторые ножницы | 38-102 20-102 5-38 12-102 1-89 38-150 20-50 | 3-8 2-8 0,5-2 2-4 0,1-5 ≥2 0,5-4 |

Станки для резки труб

На торцах трубы на протяжении 100—200 мм от конца, а иногда и более имеются значительные неровности, которые не могут быть удалены торцовкой. Поэтому такие концы труб после прокатки приходится отрезать. Кроме того, трубы разрезают на мерные длины. Для этих операций применяют трубоотрезные станки, которые в настоящее время являются основным оборудованием, применяемым для этой цели.

Наиболее широко распространены резцовые трубоотрезные станки; их используют для чистовой разрезки и обрезки труб с целью получения гладких концов и концов с наружной или внутренней фаской.

Резцовые обрезные станки по конструкции бывают двух типов: с вращающейся и с неподвижной трубой. В станках первого типа труба зажимается в кулачках вращающегося патрона, а резцы закрепляются в суппортах, устанавливаемых на станине станка. В станках второго типа труба зажимается неподвижно, а резцы закрепляются во вращающемся патроне.

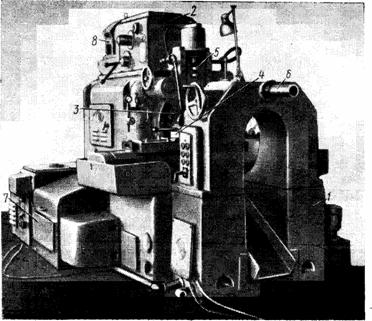

На рисунке приведена схема одного из применяемых трубоотрезных станков. Этот станок предназначен для отрезки концов труб, снятия наружной фаски и внутренних заусенцев. Диаметр отрезаемых труб 38—250 мм, толщина стенок 4—12,5 мм.

Трубоотрезной станок для труб диаметром 38—250 мм

'Принцип работы станка основан на поступательном движении инструмента и вращении трубы. Станок состоит из следующих основных частей: станины 1, коробки скоростей 2, шпиндельной бабки 8, отрезных суппортов 4, фасочного суппорта 5, заднего упора 6, гидравлического привода 7, электродвигателя 8, системы охлаждения и смазки.

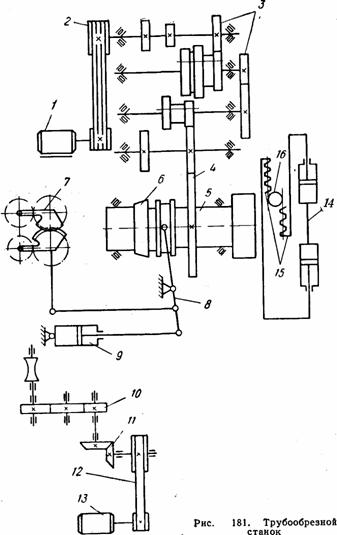

На рисунке представлена кинематическая схема одного из трубоотрезных станков.

На рисунке представлена кинематическая схема одного из трубоотрезных станков.

Вращательное движение шпинделю 5 передается от электродвигателя / через клиноременную передачу 2, шестеренную коробку скоростей 3 и шестерню 4.

Труба зажимается в шпинделе цанговым зажимом с помощью втулки 6, посаженной по скользящей посадке на шпиндель 5. Поступательное движение для осуществления зажима трубы втулка 6 получает через двуплечий рычаг 8 от гидравлического цилиндра. От этого же гидравлического цилиндра осуществляется зажим или разжатие задающих роликов 7, подающих трубу в шпиндель.

Вращение нижнего задающего ролика осуществляется от электродвигателя 13 через клиноременную передачу 12, конические шестерни 11 и цилиндрические шестерни 10.