Порошковая металлургияРефераты >> Металлургия >> Порошковая металлургия

Первым доктором технических наук на кафедре стал Жданович Геннадий Михайлович - известный ученый в области теории прессования порошковых материалов, с 1972 по 1998 год заведующий кафедрой "Сопротивления материалов" БГПА, профессор.

На кафедре в 1970-1976 г.г. работал Витязь Петр Александрович - академик и Вице-президент НАН РБ, доктор технических наук, профессор. Витязь П.А. развил важные научные направления в области создания пористых материалов, тепловых труб, нанесения защитных покрытий. Им подготовлено 18 кандидатов наук, 7 докторов наук. Им опубликовано 11 монографий, более 400 научных статей, более 160 изобретений. Он награжден орденом Дружба народов (1986 г.), медалью Ф. Скорины, является Лауреатом премии БССР (1980 г.), Премии Совета Министров СССР (1987 г.).

На кафедре трудился и известный ученый в области теории прессования порошковых материалов Перельман Владимир Евсеевич - доктор технических наук, профессор МИСИС (г. Москва). Сотрудником кафедры был Богинский Леонид Стефанович - доктор технических наук, профессор. Им разработано направление по радиальному изостатическому прессованию пористых материалов.

С приходом в 1964 году на кафедру Худокормова Дмитрия Николаевича - д.т.н., профессора (заведующего кафедрой "Литейное производство черных и цветных металлов" в 1969-1994 г.) начало развиваться научно направление "Формирование структуры литых заготовок" (в нем участвовали известные специалисты профессора - д.т.н. Комаров О.С., к.т.н. Королев В.М., доценты к.т.н. Галушко А.М., к.т.н. Андросик Е.И.), которое успешно продолжает на кафедре д.т.н., профессор Комаров О.С.

В 1976 года в БПИ была организована выпускающая кафедра "Порошковая металлургия", заведующим кафедрой был избран д.т.н., профессор О.В. Роман В этом же году кафедру "Технология металлов" возглавил д.т.н., профессор Беляев В.И., на ней же начался выпуск инженеров-металлургов по специальности "Защита металлов от коррозии"

В 1988 году произошло объединение кафедр "Технология металлов" и "Порошковая металлургия" с образованием кафедры "Порошковая металлургия и технология материалов", которую возглавил д.т.н., профессор Роман О.В. С 1990 года по настоящее время заведующим кафедрой является д.т.н., профессор Ковалевский В.Н.

Глава 2. Производство металлических порошков и их свойства.

В настоящее время используют большое количество методов производства металлических порошков, что позволяет варьировать их свойства, определяет качество и экономические показатели.

Условно различают два способа изготовления металлических порошков:

1) физико-механический; 2) химико-металлургический.

При физико-механическом способе изготовления порошков превращение исходного материала в порошок происходит путём механического измельчения в твердом или жидком состоянии без изменения химического состава исходного материала. К физико-механическим способам относят дробление и размол, распыление, грануляцию и обработку резанием измельчаемого материала.

При химико-металлургическом способе изменяется химический состав или агрегатное состояние исходного материала. Основными методами при химико-металлургическом производстве порошков являются: восстановление окислов, электролиз металлов, термическая диссоциация карбонильных соединений.

Измельчение твердых материалов - уменьшение начальных размеров частиц путем разрушения их под действием внешних усилий. Различают измельчение дроблением, размолом или истиранием. Наиболее целесообразно применять механическое измельчение хрупких металлов и их сплавов таких, как кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием. Размол вязких пластичных металлов (медь, алюминий и др.) затруднен. В случае таких металлов наиболее целесообразно использование в качестве сырья отходов образующихся при обработке металлов (стружка, обрезка и др.).

При измельчении комбинируются различные виды воздействия на материал статическое – сжатие и динамическое – удар, срез – истирание, первые два вида имеют место при получении крупных частиц, второй и третий – при тонком измельчении. При дроблении твердых тел затрачиваемая энергия выполняет работу упругого и пластического деформирования и разрушения, нагрева материалов, участвующих я процессе размельчения.

Для грубого размельчения используют щековые, валковые и конусные дробилки и бегуны; при этом получают частицы размером 1-10 мм, которые являются исходным материалом для тонкого измельчения, обеспечивающего производство требуемых металлических порошков. Исходным материалом для тонкого измельчения может быть и стружка.

Окончательный размол полученного материала проводится в шаровых вращающихся, вибрационных или планетарных центробежных, вихревых и молотковых мельницах.

Шаровая мельница (рис. 1) - простейший аппарат, используется для получения относительно мелких порошков с размером частиц от нескольких единиц до десятков микрометров.

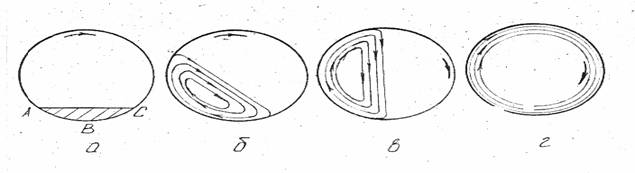

Рис 1 .Схемы движения шаров в мельнице: а – режим скольжения, б – режим перекатывания, в – режим свободного скольжения, г – режим критической скорости.

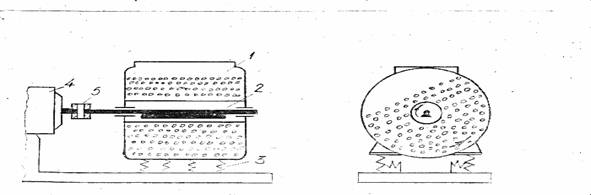

Рис 2. Схема вибрационной мельницы:1-корпус-барабан,2-вибратор вращения,3-спиральные пружины,4-электродвигатель,5-упругая соединительная муфта.

В мельницу загружают размольные тела (стальные или твердосплавные шары) и измельчаемый материал. При вращении барабана шары поднимаются вследствие трения на некоторую высоту и поэтому возможно несколько режимов измельчения:

1) скольжения,

2) перекатывания,

3) свободного падения,

4) движения шаров при критической скорости вращения барабана.

В случае скольжения шаров по внутренней поверхности вращающегося барабана материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое. При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности и измельчение происходит между поверхностями трущихся шаров. Рабочая поверхность истирания в этом случае во много раз больше и поэтому происходит более интенсивное истирание материала, чем в первом случае. При большей частоте вращения шары поднимаются до наибольшей высоты и, падая вниз (рис. 1,а), производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается.

Интенсивность измельчения определяется свойствами материала, соотношением рабочих размеров - диаметра и длины барабана, соотношением между массой и размерами размольных тел и измельчаемого материала Масса размольных тел считается оптимальной при 1,7-2 кг размольных тел на 1 л объема барабана. Соотношение между массой размольных тел и измельчаемого материала составляет 2,5-3. Для интенсивного измельчения это соотношение увеличивают. Диаметр размольных шаров не должен превышать 1/20 диаметра мельницы. Для увеличения интенсивности измельчения процесс проводят в жидкой среде, препятствующей распылению материала и слипанию частичек. Количество жидкости составляет 0,4 л на 1кг размалываемого материала. Длительность измельчения: от нескольких часов до нескольких суток. В производстве используют несколько типов шаровых мельниц.