Участок сборки и изготовления элементов хвостовой балки вертолёта МИ-26Рефераты >> Авиация и космонавтика >> Участок сборки и изготовления элементов хвостовой балки вертолёта МИ-26

Далеко не все конструкции планера, для которых можно применить сборку по КФО, позволяют расположить КФО в системе координат, кратной 50 мм. К тому же могут возникнуть затруднения и в симметричном расположении КФО

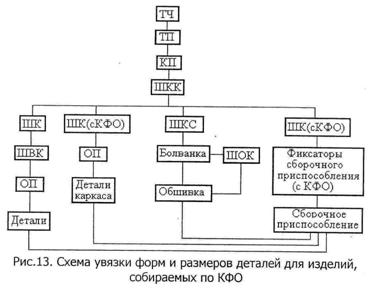

относительно главных конструкторских осей. Поэтому КФО приходится располагать на деталях и в сборочных приспособлениях на расстояниях, не кратных 50. что требует для их изготовления и увязки, дополнительных спецшаблонов и других средств увязки. Эти изменения находят своё отражение в схеме процесса увязки (рис.13): дополнительно вводится ШП с КФО для монтажа сборочной оснастки, дополнительно потребуются ШК с КФО для изготовления и контроля деталей.

Увязка размеров расположения осей КФО на деталях и оснастке может быть произведена также по эталонным деталям, полученным в результате контрольной сборки в общесборочном приспособление (рис.14). При такой схеме изготовления и монтажа общесборочного приспособления обычно используют плаз-кондуктор (ПК) и инструментальный стенд (ИС).

|

1.2 Механическая обработка

1.2.1 Служебное назначение детали

Коробка предназначен для установки в неё предохранителя, а также эго защиты от негативного воздействия окружающей среды.

1.2.2 Расчет объема выпуска деталей

Выбор типа производства. Расчет размера партии выпуска детали.

1.2.2.1 Расчет объема выпуска детали

Определим по формуле:

(5)

(5)

где:

NCE - объем выпуска СЕ, шт.

nд - количество деталей, входящих в СЕ.

a2 - количество деталей, изготавливаемых в качестве запасных частей

(1 – 2 %)

b - процент деталей идущих в брак по литью , в нашем случае равен нулю

NДВТ= 80*1*(1+2/100)=82 шт.

1.2.2.2 Расчет коэффициента серийности

Для определения типа производства необходимо определить коэффициент серийности, Коэффициент серийности определим по формуле:

Kc= tB / Тшт (6)

где

tB - такт выпуска мин.

Тшт - штучное время

Такт выпуска определяем по формуле:

![]() (7)

(7)

где

Fд - действительный годовой фонд времени работы оборудования, (1960 – металлорежущего оборудования,)час

N – объем выпуска деталей или СЕ, шт.

tB= (60*1960)/82=1434

Ксдет =1434/82,56=17

Коэффициент серийности для СЕ и детали 10<Кс<20 , значит тип производства среднесерийный,

1.3. Размер партии выпуска детали

Определяем по формуле (4)

![]() (8)

(8)

где

а – периодичность запуска – выпуска, соответствующая потребности производства.

N – объем выпуска СЕ или деталей

n=82*10/253=4 шт.

1.2.3 Анализ технологичности конструкции детали

Основные задачи, решаемые при анализе технологичности конструкции обрабатываемой детали, сводится к возможному уменьшению трудоемкости и металлоемкости, возможности обработки детали высокопроизводительным методом. Таким образом, улучшение технологичности конструкции детали позволяет снизить себестоимость ее изготовления без ущерба для служебного назначения.

Рассмотрим конструкцию коробки. Размеры и материал коробки позволяют плучить деталь путем вытяжки с последующей механической обработкой.

Коробка изготавливается из легкого и экономичного алюминиевого сплава АМцМ. Деталь транспортируется в ручную благодаря небольшому весу и габаритные размеры: длина =88мм, высота 37мм и ширину60мм.

Вытяжка производится в одну операцию при применении пульсирующего пресса ПГВ1-А и штампа для него. Заготовка смазывается со стороны матрицы индустриальным маслом ГОСТ 20799-75 или смесью порошкообразного графита 20% ГОСТ 8295-73 и маслом 80% ГОСТ 20799-75. Процесс фрезерования также не является, трудоёмким, выполняется на универсальном вертикальном фрезерном станке. Для получения отверстий применяется кондуктор.

1.2.4 Анализ базового технологического процесса обработки детали

Получение детали осуществляется в три этапа:

1. Вытяжки.

2. Фрезерование.

3. Сверление.

1.2.5 Выбор вида исходной заготовки и метода ее изготовления

Учитывая, что тип производства среднесерийный для полученной заготовки раскрой на установке лазерной резки. Для получения заготовки используют лист материала АМцМ, толщиной 1 мм.

1.2.6 Разработка маршрута обработки заготовки. Выбор типов и определение технологических характеристик оборудования, приспособлений, режущего вспомогательного и мерительного инструмента

Заготовку получают при помощи лазерной резки на установке «Trumpf» L4030. При подобном способе получения заготовки нет необходимости в приспособлении. Операция выполняется по программе, рассчитанной по размерам чертежа заготовки. Разработкой программы занимается ОСАТП.

Техническая характеристика:

Источник лазерного излучения: CO2-лазер с быстрой осевой прокачкой и одномодовым составом излучения.

Оптическая система фокусировки: линзовый объектив из ZnSe.

Подача вспомогательного газа (N2) осуществляется через сопло соостно лазерному лучу.

При толщине листа 2 мм используются следующие параметры резки:

- Мощность излучения (W): 3200 Вт

- Скорость резки (Vp): 5,9 м/мин

- Давление вспомогательного газа (P): 10 bar

1.2.7 Выбор режущего и мерительного инструмента

Режущий инструмент выбираем из «Справочника технолога машиностроителя» 1том

Для обработки коробки выбираем стандартный инструмент по следующим ГОСТам:

-для сверл по ГОСТ 10902-77 (стр. 174 таб. 65), сверло спиральное с цилиндрическим хвостовиком. Материал режущей части – быстрорежущая сталь Р6М5, сверла Ø4;

В качестве мерительного инструмента будем использовать:

Штангенциркуль ГОСТ 166-73,

Скоба-индикатор часового типа ГОСТ 577-68,

Микрометр ГОСТ 11195-74.

1.2.8 Формирование структуры операций

Получение заготовки

Получение заготовки осуществляется на лазерной установке «Trumpf» L4030. Приспособление не требуется.

ШЦ-2-250-0,05 ГОСТ166-89 штангенциркуль,

Радиусомер ТУ2-034-228-87

Вытяжка

Вытяжка выполняется на прессе ПГВ1-А. Инструмент (приспособление) – штамп вытяжной:

ШЦ-2-250-0,05 ГОСТ166-89 штангенциркуль,

Линейка лекальная ГОСТ8026-75.

Обработка фланца

Обработка фланца выполняется при помощи ленточной пилы.

Вкладыш из древесины, выполненный по внутренним размерам детали.

ШЦ-2-250-0,05 ГОСТ166-89 штангенциркуль,

Линейка лекальная ГОСТ8026-75,