Характеристика сырья для производства керамических строительных изделийРефераты >> Строительство >> Характеристика сырья для производства керамических строительных изделий

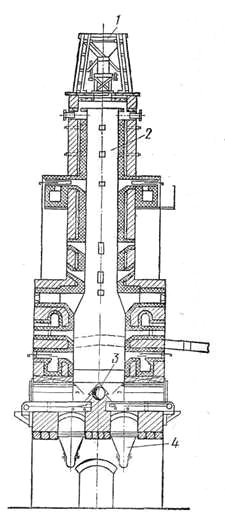

Шахтные печи работают на генераторном или природном газе. Газ подводится в зону горения через боковые окна, расположенные по периметру печи. В верхней части печи установлены дополнительные горелки, которые обеспечивают подсушку и исключают слипание брикетов.

|

|

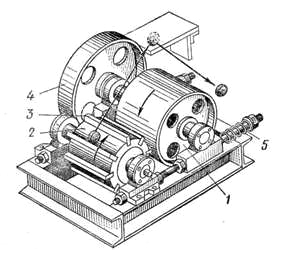

Рис. 19. Шахтная печь: 1 — загрузочное устройство, 2 — шахта. 5 — патрубок для отсоса дымовых газов, 4 — механизм выгрузки

Загружают брикеты в шахтную печь загрузочным устройством 1, которое оборудовано шлюзовым затвором. Затвор предотвращает подсос воздуха в печь. При подъеме верхнего затвора брикеты из верхнего бункера опускаются в нижний — течку и отсюда в шахту 2 печи. Отсос дымовых газов осуществляют через патрубок 3.

Выгружают обожженный шамот автоматическим выгружателем 4 системы Антонова. Выгружатель представляет собой установку, состоящую из трех пар ступенеобразных кареток, приводимых в возвратно-поступательное движение с помощью кривошипных механизмов и системы передачи от электродвигателя. По мере выгрузки обожженного шамота загруженные брикеты постепенно опускаются вниз, проходя последовательно зоны подсушки, подогрева, обжига и охлаждения. Производительность шахтных печей 60—70 т/сутки.

Вращающиеся печи для обжига шамота работают следующим образом. Глина со склада подается в глинорезку (стругач) и отсюда по транспортерной ленте поступает через течку во вращающуюся печь. Продвигаясь по печи, глина подвергается обжигу при температуре, близкой к спеканию. Обожженная глина из печи подается в холодильник, в котором охлаждается до температуры 150—180° С. Затем шамот поступает на пластинчатый транспортер, подающий его в вертикальный элеватор, и далее по течке направляется в расходный бункер или склад.

Вращающиеся печи для обжига глины на шамот, как правило, работают на твердом пылеугольном топливе. Горелки и форсунки располагаются в рабочем объеме печей.

Для дробления обожженного шамота применяют щековые дробилки.

Обработка сырьевых материалов

Глину, поступающую в производство, подвергают первичному дроблению в стругачах, камневыделительных и дезинтеграторных вальцах, предназначенных также для одновременного удаления из массы твердых включений.

При изготовлении изделий с полусухой подготовкой массы после первичного дробления глину сушат и сухую глину измельчают. Выбор необходимой для этой цели машины определяется свойствами глины (твердостью, влажностью). Для этой цели применяют бегуны сухого помола, корзинчатые дезинтеграторы. Более тонкий помол сухих порошков осуществляют в ротационных и центробежных мельницах.

При изготовлении изделий с пластической подготовкой массы глину после первичного дробления проминают в бегунах мокрого помола, глинорастирателях, вальцах тонкого помола.

Для получения жидких масс в виде тонкомолотых суспензий (шликера) применяют два метода. В первом случае непластичные материалы измельчают до определенной крупности и затем домалывают совместно с глинистым компонентом. По второму способу непластичные материалы подвергают тонкому помолу и затем смешивают с глинистой суспензией. При этом можно глину распускать в агрегатах непрерывного действия — роторных мельницах, а тонкий помол отощающих материалов проводить в высокопроизводительных струйных мельницах непрерывного помола.

Глинистая суспензия подается в бассейны и сюда же дозируют тонкомолотые порошки отощающих материалов. Затем масса перемешивается пропеллерными мешалками и перекачивается в бассейны готового шликера, проходя попутно ситовую очистку и магнитное обогащение

Дробление пластичных сырьевых материалов

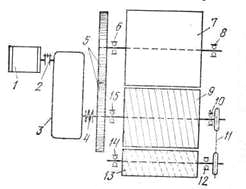

Первичное дробление. Винтовые камневыделительные вальцы служат для дробления рыхлых глин и одновременного выделения из них каменистых включений. Кинематическая схема камневыделительных вальцов СМ-416 приведена на рис. 20.

Рис. 20. Кинематическая схема вальцов: 1 — электродвигатель, 2 — упругая муфта, 3 — редуктор, 4 — уравнительная муфта, 5 — зубчатые колеса, 6, 8, 10, 12, 14 и 15 — подшипники, 7 — гладкий валок, 9 — винтовой валок, 11 — цепная передача, 13—очистной скребок

От электродвигателя 1 через редуктор 3 вращение передается зубчатым колесам 5, которые передают вращение гладкому 7 и винтовому 9 валкам; цепная передача 11 —очистному скребку 13. Электродвигатель соединен с редуктором через упругую муфту 2, снабженную предохранительным пальцем, который необходим в случае возможного заклинивания валков при попадании между ними крупных твердых включений. В этом случае предохранительный палец срезается, вращение валков прекращается и этим предотвращается авария машины.

Гладкий и винтовой валки устанавливают на пластинах, которые крепят к раме. На конце винтового валка со стороны привода имеется шестерня с зубьями, которые позволяют регулировать зазор между валками по мере их износа за счет передвижения винтового валка. Валки цапфами опираются на подшипники 6, 8, 10 и 15, установленные в корпусах.

На валках имеются два очистных скребка: неподвижный, очищающий гладкий валок, и скребок 13, очищающий винтовой валок. На винтовом валке сделана канавка для отбрасывания камней в лоток, расположенный между корпусами подшипников 8— 10 в противоположной стороне от привода. В месте выхода камней устроен шарнирный клапан, который открывается при попадании в лоток камня.

Все рабочие органы вальцов закрыты кожухами, в средней части которых сделана приемная воронка, через которую подается глина. Винтовые камневыделительные вальцы снабжаются амперметром, указывающим нагрузку электродвигателя.

Техническая характеристика винтовых камневыделительных вальцов СМ-416А

· Производительность, м3/ч . 35

· Размеры выделяемых кусков, мм 35—180

· Диаметр валков, мм . 400 и 500

· Угловая скорость, об/мин . 92,7

· Зазоры между валками, мм . 2 и 12

· Габаритные размеры, мм:

· длина . 3100

· ширина 2000

· высота . 1200

· Масса, т 2,5

Камневыделительные (дезинтеграторные) вальцы

Камневыделительные (дезинтеграторные) вальцы (рис. 21) служат для предварительного дробления комкующихся глин и частичного удаления каменистых включений. Вальцы имеют два валка — быстроходный ребристый 2 и тихоходный гладкий 1.