Переработка вторичного сырья - инструментальных сталей, осколков и пыли на основе твердых сплавов карбида вольфрама

4.4.1. Расчет термодинамических величин протекания реакций окисления

4.4.1.1.Основные реакции протекающие при обжиге.

WC + 2,5О2 = WO3 + СО2

TiC + 2О2 = ТЮ2 + СО2 3) Со + 0,5О2=СоО 4) Zn + 0,5O2= ZnO 5) 2Cu+0,5O2 = Cu2O 6) Ре+1,5О2 = Ре2Оз

0,5Cu2O +%О2 = CuO

2СоО + 0,5О2 = Со2О3

Fe + 0,5О2 = FeO

4.4.1.2. Расчет термодинамических величин протекания реакций окисления [5]

ДН7з=ЛН298+298Р173*ЛСр*с1Т

AHi173=AH298+ а*(1173-298) +1/2* Ь*10'3*(1173-298) 2 - с*105*1/Т

1) WC + 2,502 = W03 + СО2

ДН298=-20146-94,05+9,67= - 285840 кал/моль

АСр=(17,58+10,55-2,5*7,52-12,27) +(6,79+2,16-2,5*0,81-2,06) *10-3*Т+(0-2,04 + 0,9 *2,5+ 2,68) *105/Т2=-2,94+4,86*10"3*Т+2,89*107Т2

AHii73=-285840-2,94*875+4,86*10'3*1287125/2-2,89*105*(-0,0025) = - 284553,8= - 1190,5кДж/моль

2) TiC + 2О2 = TiO2 + СО2 ДН298=-225,8-94,05+43,9= - 245950 кал/моль

АСр=(17,97+10,55-2*7,52-13,296) +(0,28+2,16-2*0,81+1,944) *10-3*Т+(-4,35+2,04+4,212+0,912) *105/Т2=0,184+2,764*10-3*Т+2,35*105/Т2 АНц7з=-245950+0,184*875+2,764*10-3*1287125/2-2,35*105*(-0,0025) = - 243423,0= - 1018,5кДж/моль

3) Со + 0,5О2=СоО

АН298==-57100 кал/моль

АСр= (11,54-3,3-7,52/2) +(2,04-5,86-0,81/2) *10'3*Т+(0,4+0,9/2) *105/Т2= 4,48-4,22*

10-**Т+0,85*105/Т2

АНП7з= - 57100 +4,48*875-4,22*10'3*1287125/2-0,85*105*(-0,0025) =

-55683,3= - 232,9кДж/моль

4) Zn + 0,5O2 = ZnO

AH298=-83400 кал/моль

ДСр=(11,71-5,43-7,52/2) +(1,22-0,81/2-2,4) *10-3*Т+(-2Д8+0,9/2) *105/Т2= 2,52-1,58*

1(Г*Т-1,73*105/Т2

ЛНц7з= - 83400 +2,52*875-1,58*10-3*1287125/2+1,73 *105*(-0,0025) =

-82644= - 345,8кДж/моль

5) 2Cu+0,502 = Cu20

ДН298=-40760 кал/моль

АСр(14,9-2*5,41-7,52/2) +(5,7-2,15-0,81/2) *10-3*Т+(0+0,9/2) *105/Т2= 0,32+2,29*

1(И*Т+0,45*105/Т2

ДН„73= - 40760 +0,32*875+2,29*10-3*1287125/2-0,45*105*(-0,0025) =

-38893,7= - 162,7кДж/моль

6) Ре+1,5О2 = Ре2Оз

АН298=-197510 кал/моль

АСр=(31/2-9-1,5/2*7,52) +(1,76/2-1,5/2*0,81) *10'3*Т+(0+0,9*1,5/2) *105/Т2= 0,86+0,272*

10^*Т+0,675*105/Т2

АНц7з= - 197510 +0,86*875+0,272*10-3*1287125/2-0,675*105*(-0,0025) =-821,787кДж/моль

7) 0,5Си20 + У4О2 = СиО АН298=-18620 кал/моль

ACp(9,27-14,9/2-7,54/4) +(4,80-5,7/2-0,81/4) *10'3*T+(0+0,9/4) *105/T2=-0,06+1,75* 10-з*т+052о*ю5АГ2

АНц7з= - 18620 - 0,06*875+1,75*10-3*1287125/2-0, 20*105*(-0,0025) = - 17496,26= - 73,2кДж/моль

8) 2СоО + 0,5О2 = Со2О3 АН298=-22400 кал/моль

АСр (19,3/2-11,54-7,52/4) +(8,1/2-2,04-0,81/4) *10'3*Т+(-2,4/2-0,4+0,9/2) *105/Т2= - 3,77+1,807*

10'% -1,15*105Я2

АНц7з=-22400-3,77*875+1,807*10"3*1287125/2+1,15*105*(-0,0025) =

-24248,332= - 101,455кДж/моль

9) Fe + 0,5О2 = FeO ДНаэв^-бЗООО кал/моль

ACp=(12,38-4,18-7,52/2) +(l,62-5,92-0,81/2) *10'3*T+(-0,38+0,9/2) *105/T2= 4,44-4,7* 10'3*Т+0,07*105/Т2 AHii73=-63000+4,44*875-4,7*10'3*1287125/2-0,07*105*(-050025) =

-62122= - 259,9кДж/моль

5. Материальный баланс

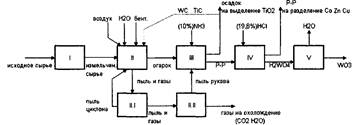

Схему переработки можно разбить на 5 блоков:

Дробление и измельчение.

Грануляция и окисление в печи кипящего слоя.

Выщелачивание и фильтрация.

Осаждение и фильтрация.

Прокалка и сушка.

Схема 3. Блок схема процесса переработки карбида.

Производительность по поступающему сырью - 4т. в сутки, т.е.166,667 кг. в час. В блок 1 поступает исходное сырье, где дробится и измельчается.

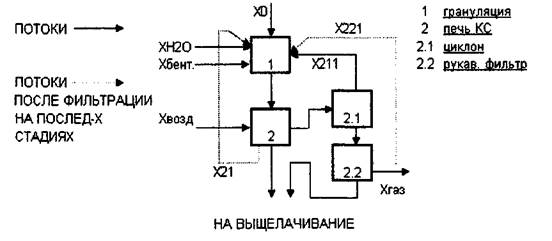

5.1. Блок 2. Грануляция и окисление в печи кипящего слоя

В блок 2 поступает измельченное сырье не более 1 мм., где смешивается с не прореагировавшими карбидами и гранулируется. Крупность гранул - до 2мм.; распределение по крупности,% (масс) [3].:

(2-Й,5 мм) - 15(1,0+0,5 мм) - 35(1,5-1,0 мм) - 350,5 мм. -15

Продуктами обжига являются огарок 65%, циклонная пыль20%, пыль рукавного фильтра 15%. В огарок переходит 65% карбида, в циклонную пыль20% карбида, в пыль рукавного фильтра 15% карбида.

Степень окисления карбида в циклонной пыли 90%, в пыли рукавного фильтра 99%, необходима степень окисления в огарке 98%. Металлы Со, Zn, Cu, Fe окисляются нацело. Пыль рукавного фильтра и огарок поступают на выщелачивание, а пыль циклона идет на грануляцию. Не прореагировавший карбид также возвращается на грануляцию, т. к. при дальнейшем разделении присутствует как балласт.

Для расчета материального баланса нам необходимо знать состав исходной шихты для обжига.Т. к. после первого блока сырье гранулируется и смешивается с возвратным карбидом и пылью циклона, его состав и количество изменяются.

Таблица 5. Обозначение потоков.

|

Наименование потока |

Обозначение |

Значение кг/ч |

|

Первичное сырье |

ХО |

166,667 |

|

Шихта для обжига |

Х1 |

273,638 |

|

Возвратный карбид ог. |

Х21 |

2,082 |

|

Возвратный карбид рук. |

Х211 |

3, 202 |

|

Пыль циклона карбид |

Хк221 |

0,24 |

|

Пыль циклона оксид |

Хо221 |

30,992 |

|

Связующая вода |

ХН20 |

38,36 |

|

Связующий бентонит |

Хбент. |

13,152 |

Схема 4. Потоковая схема процесса окисления карбидов.

5.1.1.Запишем уравнения используя исходные данные и принятые значения

Xi=Xo+XK2i i+XO2l 1+X21+X221

Хо=166,67

Хк211=0,2*0,1 *(0,78+0,15) *Xi

X2i=0,65*0,02*(0,78+0,15) *X1

X22i=0,15*0,01*(0,78+0,15) *Xi

0,1 - доля не окислившегося карбида в циклоне

0,02 - доля не окислившегося карбида в огарке

0,01 - доля не окислившегося карбида в рукаве

Получим:

Хк211=0,019*Xi

X2i=0,012*X!

Х221=0,001*Х!

Решение:

X1-0,019*Xi-0,012*X1-0,001*X1=166,67

0,968*Х1=166,67

Ху=172Л8 (без оксидов и связующих компонентов)

5.1.2Расчет потоков:

Поток Хк2ц равен:

Хи„=3, 202

Найдем количества веществ в этом потоке:

Xk2ii(WC): 0,2*0,78*0,1*172,18=2,686

ХииСТЮ): 0,2*0,15*0,1*172,18=0,516

Поток X2i равен:

Х2] =2,082