Производство стержней из холоднотвердеющих смесейРефераты >> Металлургия >> Производство стержней из холоднотвердеющих смесей

Использование новых типов связующих материалов (синтетических смол) привело к созданию новых технологических процессов изготовления стержней из холоднотвердеющих смесей. Эти процессы основаны на отверждении синтетических смоляных связующих в присутствии катализаторов при нормальной температуре. ХТС состоят из наполнителя (кварцевый песок), синтетического связующего, катализатора отверждения и различных улучшающих смесь добавок. Приготовление смесей осуществляют последовательным перемешиванием песка, связующего, катализатора отверждения и добавок. Подача, дозировка и загрузка в смеситель исходных составляющих смеси, а также выпуск готовой смеси легко механизируются и автоматизируются применением специального оборудования.

Заполнение стержневого ящика смесью и ее уплотнение производят свободной засыпкой с последующим уплотнением вручную, встряхиванием, вибрацией или пескодувным способом. Отверждение стержней в ящиках осуществляется выдержкой их на воздухе или продувкой сжатым воздухом, подогретым или нормальной температуры, а также добавлением активного катализатора или без него. Остальные технологические операции (извлечение стержня, отделку, окраску, сборку и др.) выполняют практически так же, как и при других процессах изготовления стержней.

Технологические процессы изготовления стержней из ХТС подразделяют в основном на три группы. К первой группе относят процессы изготовления стержней из песчано-смоляных самотвердеющих смесей. Продолжительность твердения стержней в ящиках составляет 5—60 мин. Эта группа процессов широко распространена при изготовлении мелких, средних и крупных стержней в литейных цехах с единичным, мелкосерийным и серийным характером производства стальных и чугунных отливок, а также отливок из цветных сплавов.

Две другие группы технологических процессов применяют при массовом и крупносерийном производстве отливок. Для одной из двух последних групп характерно резкое возрастание скорости отверждения смеси в ящиках до 0,5—3 мин за счет использования высокореакционных связующих материалов и катализаторов отверждения.

Другая группа технологических процессов основана на применении песчано-смоляных смесей с длительной живучестью. Высокая скорость затвердевания достигается за счет продувки смеси в ящике газообразным или жидким (в виде паровоздушной смеси) катализатором.

Однако последние две группы процессов по ряду причин широкого распространения в СССР не получили. Первая группа процессов не нашла распространения и за рубежом, и в СССР из-за частых остановок оборудовании и повышенной трудоемкости очистки пескодувного резервуара и насадки, а вторая группа — в связи с большой токсичностью газообразного или жидкого катализатора. Несмотря на это, за рубежом эти процессы развиваются очень широко.

Исходные материалы. В состав песчано-смоляных холоднотвердеющих смесей входят наполнитель, связующее, катализатор отверждения и в отдельных случаях — специальные жидкие или порошкообразные добавки, улучшающие свойства смеси.

В качестве наполнителя используют в основном пески, а так же другие высокоогнеупорные наполнители.

В качестве связующих материалов применяют карбамидно-формальдегидные, карбамидно-фурановые, фенольные, фенолофурановые, а также некоторые изоцианатные, эпоксидные и полиэфирные синтетические смолы.

В качестве катализаторов холодного твердения применяют неорганические кислоты (ортофосфорную, азотную) и их соли, водные и неводные растворы ароматических сульфокислот (бензосульфокислоту, паратолуолсульфокислоту, синтетические сульфокислоты).

Наряду с основными исходными материалами иногда применяют дополнительные добавки и смесь, предназначенные для улучшения некоторых технологических свойств смеси и стержней, например для увеличения живучести смеси, улучшения противопригарных свойств, податливости стержней, предотвращении образования подкорковой газовой пористости и просечек. В качестве таких добавок применяют оксид железа, древесную муку. этиловый спирт, оксид алюминия, колчедановый огарок, керосин.

Оборудование для приготовления холоднотвердеющих смесей. Основной особенностью стержневых смесей, отверждающихся без применения нагрева или другого внешнего воздействия, например без продувки газообразным катализатором, является обратная взаимосвязь между скоростью их отверждения и живучестью. Это обстоятельно выдвигает определенные требования к процессу смесеприготовления. Во-первых, процесс приготовления смеси должен быть кратковременным (3—30 с), и, во-вторых, смесь должна использоваться немедленно после приготовлении.

Для приготовления холоднотвердеющих песчано-смоляных смесей наиболее широко применяют шнековые смесители непрерывного действия, обеспечивающие достаточно высокое качество перемешивания компонентов смеси. Максимальные значения прочности смеси, как правило, достигаются при продолжительности перемешивания до 0,5 мин в смесителях непрерывного действия и до 1 мин в смесителях периодического действия.

Конструкция смесителей состоит из следующих основных частей: основания, смесительной камеры с приводом, дозатора песка, дозаторов жидких компонентов и системы управления.

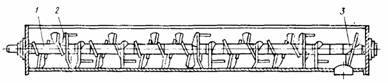

Смесительная камера (рис. 1) представляет собой желоб, в котором находится шнек, т. е. вал с лопастями, расположенными по винтовой линии. При вращении шнека компоненты смеси одновременно перемешиваются и транспортируются вдоль оси шнека, а затем выгружаются из смесительной камеры.

|

1 - нал, 2 - лопасти, 3 - шнек

Современные конструкции шнековых смесителей позволяют обслуживать значительные производственные площади, подавая смесь непосредственно в стержневые ящики, что существенно в связи с ограниченной живучестью холоднотвердеющих смесей,

Шнековые смесители имеют одно или два шарнирно связанных плеча (рукава). Смесительная камера смесителей с одним плечом закреплена консольно на основании и может поворачиваться вокруг вертикальной оси. Приготовленная смесь может быть выдана в любую точку, находящуюся на расстоянии, равном длине от оси поворота смесительной камеры до отверстия выдачи готовой смеси, в пределах угла поворота.

Смесители с двумя шарнирно связанными плечами обеспечивают подачу готовой смеси в любую точку обслуживаемой зоны производственной площади. Угол поворота первого плеча смесителей обоих типов составляет 180—270°, угол поворота второго плеча — 270—360°.

Количество поступающего в смеситель сухого кварцевого песка регулируется шибером, находящимся в основании бункера или приемной воронки. Шибер приводится в действие пневмоцилиндром. Жидкие компоненты смеси подаются в смесительную камеру насосами-дозаторами. Первым вводят катализатор. Места ввода катализатора и связующего находятся на расстоянии 100—300 мм одно от другого для предотвращения образования местных повышенных концентраций быстрореагирующих компонентов, ухудшающих качество смеси и ведущих к нарастанию твердой корки на стенках смесительной камеры.