Производство стержней из холоднотвердеющих смесейРефераты >> Металлургия >> Производство стержней из холоднотвердеющих смесей

В настоящее время освоено серийное производство высокоскоростных смесителей с горизонтальной смесительной камерой одностадийного смешивания для приготовления химически твердеющих смесей. Выпускается три модели таких смесителей производительностью 6,3 и 16 т/ч.

В настоящее время освоено серийное производство высокоскоростных смесителей с горизонтальной смесительной камерой одностадийного смешивания для приготовления химически твердеющих смесей. Выпускается три модели таких смесителей производительностью 6,3 и 16 т/ч.

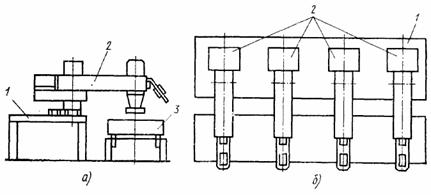

Смеситель модели 19665 одноплечий; в основном предназначен для изготовления стержней на поточно-механизированных и автоматизированных линиях, модели 19675 и 19677 двуплечие; предназначены в основном для изготовления крупных стержней и форм на плацу.

На базе этих смесителей предполагается создание смесеприготовительных комплексов в стационарном и передвижном исполнении, включающих кроме смесителя бункера для сыпучих и емкости для жидких компонентов стабилизатор температуры наполнителя, вибростол. Смесители для комплектования этих комплексов по желанию потребителя будут оснащаться устройством программного управления на базе микроЭВМ для автоматического управления процессом смесеприготовления и заполнения опок с программированным методом обучения (табл.).

![]()

| Параметры | Модель смесителя | ||

| 19665 | 19675 | 19677 | |

| одноплечий | двуплечие | ||

|

Режим работы Диапазон регулирования производительности, т/ч Наибольший радиус действия, мм Угол поворота первого плеча, град Угол поворота второго плеча (смесительной камеры), град Габаритные размеры, мм: длина ширина высота Масса смесителя без электрошкафа гидростанции, кг, не более Общая масса, кг, не более |

Наладочный, 2,5-6,3 1800 - 240 4200 1130 3200 2340 2700 |

непрерывный 2,5-6,3 5000 270 300 7200 1130 3500 4550 5380 | 6,3-16 5000 270 300 7200 1130 3500 4850 5400 |

Техническая характеристика высокоскоростных смесителей с горизонтальной смесительной камерой

|

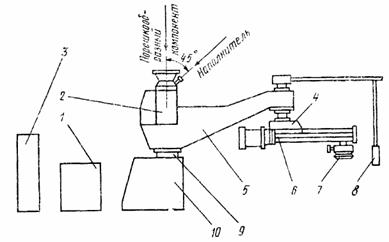

Рис. 9. Смеситель стационарный двуплечий модели 19675

Измерение расхода сыпучих компонентов осуществляется косвенным методом с помощью электрических тахогенераторов с милливольтметрами, измерение температуры наполнителя — термопарой.

Система управления смесителя позволяет предварительно программировать до шести вариантов смесей, отличающихся по виду связующих, составу или расходу, выбирать с оперативного пульта необходимый вариант и переходить в процессе работы на другой. В случае необходимости приготовляемая смесь может включать наполнитель, один порошкообразный компонент и до четырех жидких компонентов.

Время перемешивания смеси в смесительной камере не превышает 5 с, что обеспечивает возможность приготовления быстротвердеющих смесей с живучестью до 1 мин и значительное снижение трудоемкости очистки камеры. Для облегчения очистки используется водяной пар. Патрубок и коллектор для подвода пара имеются на смесительной камере. Высокая интенсивность перемешивания позволяет снизить содержание связующих в смеси на 15—20% по сравнению с традиционными смесителями.

Смеситель работает при малых значениях коэффициента заполнения смесительной камеры (0,1—0,17), поэтому при остановках вся смесь полностью выгружается в стержневой ящик или опоку.

Конструкция смесителя содержит блокировки, отключающие смеситель при открывании крышек смесительной камеры, прекращении подачи наполнителя, отключенной вентиляции, снижении уровня жидких компонентов в емкостях ниже минимального, превышении давления в системе дозирования до максимума а также блокировки, отключающие приводы поворота первого и второго плеч при превышении максимального угла поворота.

Смешивающие лопасти смесителя оснащены износостойкими наплавками. В комплект поставки смесителя входят запасной лопастный вал и другие быстроизнашиваемые детали.

|