Производство стержней из холоднотвердеющих смесейРефераты >> Металлургия >> Производство стержней из холоднотвердеющих смесей

Смесями, приготовленными в смесителе периодического действия, заполняют стержневой ящик за один или несколько замесов. Перерыв между очередными порциями не должен превышать времени живучести смеси.

Смеси, приготовленные в смесителе непрерывного действия, подают в стержневой ящик непрерывно. Перерыв в работе смесителя при изготовлении одного стержня допускается только как исключение на период, не превышающий время живучести смеси.

Уплотнение смеси в стержневом ящике производят вибрацией (вибростол), встряхиванием, ручной или пневматической трамбовкой, пескодувным способом. В местах углублений и поднутрений в стержневом ящике смесь тщательно доуплотняют вручную или пневмотрамбовкой. После заполнения стержневого ящика и уплотнения удаляют с его поверхности лишнюю смесь и выполняют вентиляционные каналы.

Продолжительность затвердевания смеси зависит от состава смеси, температуры, исходных материалов смеси и окружающей среды.

Заданные свойства смеси обычно обеспечиваются при температуре песка 18—30°С, однако в реальных условиях литейных цехов трудно выдерживать ее в таких узких пределах. Поэтому применяют устройства для подогрева исходных составляющих и для каждого конкретного случая устанавливают зависимость между температурой песка и количеством вводимого в смесь катализатора. Изменением количества катализатора обеспечивают независимость живучести, которая, в свою очередь, связана с необходимой выдержкой стержней в ящиках. Соотношение между живучестью смеси и минимально необходимым временем выдержки стержней в ящиках составляет от 1 : 2,5 до 1 : 5.

Перемещение и хранение стержней осуществляют с использованием специальных деревянных или металлических подставок, тарных ящиков или плит с отверстиями для вентиляции.

При неполном отверждении стержни обладают повышенной прилипаемостью к стенкам стержневого ящика, поэтому следует не допускать преждевременного их извлечения. Не допускается также выдержка стержня в ящике до полного его отверждения, так как в этом случае стержень трудно извлечь, из стержневого ящика без повреждений. Дальнейшее твердение стержня происходит на воздухе.

Все операции, связанные с извлечением стержня из стержневого ящика (кантовку, извлечение ребер, вкладышей, отъемных частей), выполняют без резких ударов, толчков и рывков.

Извлечение стержня из стержневого ящика на поточно-механизированных и автоматизированных линиях производится поворотно-вытяжной машиной, а на плацу цеха — вручную или подъемно-транспортными средствами.

Поврежденные участки стержня смазывают клеем и исправляют стержневой смесью. Исправленные участки прошпиливают и заглаживают соответствующим инструментом.

Вентиляционные каналы, выходящие в знаковую часть стержня, засыпают сухим песком. Полости, образованные вставками, заполняют шлаком, боем бракованных стержней или другими негазотворными материалами.

Противопригарное покрытие следует наносить на поверхность стержня безвоздушным распылителем, пульверизатором, окунанием пли кистью ровным слоем без потеков и скоплений в углублениях.

Наносят противопригарное покрытие только на поверхность затвердевшего стержня после выдержки его на воздухе в течение 40—90 мин. В противном случае противопригарное покрытие значительно замедляет твердение стержня, а также может привести к разупрочнению его поверхности.

Стержни окрашивают водной краской с последующей тепловой подсушкой или самовысыхающей.

В ряде случаев водную противопригарную краску наносят на поверхность стержня в два слоя: первый слой — до подсушки стержня, второй — после подсушки.

Стержни, окрашенные краской, подсушивают при температуре не выше 150 °С в течение 15—30 мин. После охлаждения до температуры цеха стержни проставляют в форму. При покрытии стержней самовысыхающей краской интервал между нанесением первого и второго слоев должен составлять не менее одного часа. Стержни, покрытые самовысыхающей краской, с момента окраски до сборки выдерживают на воздухе 1.5—2 ч.

Длительное хранение стержней не является препятствием для дальнейшего их использования. Однако хранение стержней должно производиться в отапливаемых вентилируемых помещениях с нормальными влажностью и температурой.

|

Контроль стержней осуществляют мастер и технолог участка или работник ОТК. Контролю подлежат стержневые ящики, стержни, качество отделки, окраски стержней, правильность выполнения каналов для отвода воздуха и т. д.

Длительное хранение стержней не является препятствием для дальнейшего их использования. Однако хранение стержней должно производиться в отапливаемых вентилируемых помещениях с нормальными влажностью и температурой.

Контроль стержней осуществляют мастер и технолог участка или работник ОТК. Контролю подлежат стержневые ящики, стержни, качество отделки, окраски стержней, правильность выполнения каналов для отвода воздуха и т. д.

Оборудование для изготовления стержней. Для уплотнения холоднотвердеющих смесей применяют ручной, вибрационный и пескодувный способы. При этом для условий единичного, мелкосерийного и серийного производства стержней применяют в основном ручной и вибрационный способы уплотнения, а для условий крупносерийного и массового производства — пескодувный.

Для уплотнения холоднотвердеющих смесей освоен выпуск гаммы вибростолов. Гамма вибростолов состоит из двух унифицированных рядов:

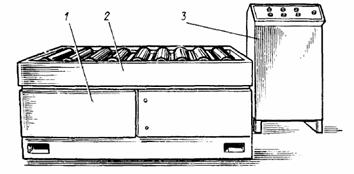

I ряд— вибростолы с неприводными рольгангами (рис. 11) грузоподъемностью 600, 1250, 2000, 3000 кг соответственно моделей 21422, 21423, 21424, 21425;

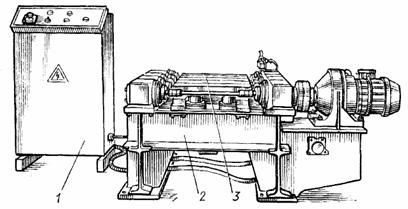

II ряд — вибростолы с приводными рольгангами (рис. 5.12) грузоподъемностью 400, 600, 1250, 2000, 3000 кг соответственно моделей 21431, 21432, 21433, 21434, 21435.

Вибростолы с неприводными рольгангами предназначены для уплотнения стержней из холоднотвердеющих смесей на участках изготовления стержней, оборудованных средствами малой механизации (неприводные рольганги, карусельные столы и т, д.) в условиях единичного производства. Вибростолы этого ряда могут быть использованы для уплотнения форм из холоднотвердеющих смесей в аналогичных условиях.

|

1 - пульт управления, 2 - основание, 3 – рольганг

Вибростолы с приводными рольгангами предназначены для уплотнения стержней из холоднотвердеющих смесей в условиях серийного и мелкосерийного производства при изготовлении их на автоматизированных линиях, транспортными средствами в которых являются приводные рольганги.