Строительные машиныРефераты >> Строительство >> Строительные машины

Отбор мощности для передачи крутящего момента от двигателя на механизм вращения и лебедку осуществляется редуктором, который устанавливается на передней стенке поворотного редуктора и соединен зубчатой муфтой •с первичным валом коробки передач. От редуктора отбора мощности крутящий момент через цепные передачи и промежуточный вал передается на механизм реверса, а затем через распределительную шестеренную передачу — на лебедку и механизм вращения. Лебедка имеет два барабана: один для подъема штанги с рабочим инструментом, а другой для подтаскивания и установки сваи. Для обеспечения устойчивости машины и разгрузки ее рессор во время бурения на раме укреплены подвижные опоры-аутригеры, представляющие собой силовые гидроцилиндры двустороннего действия, штоки которых оканчиваются упорными плитами со шпорами. При работе штоки гидроцилиндров выдвинуты и упираются упорными плитами в землю, передавая на нее основную-нагрузку от рамы машины.

Буровая штанга, служащая для передачи буровому инструменту вращательного и поступательного движения, представляет собой металлический стержень квадратного сечения, свободно пропущенный сквозь отверстие в механизме зажима и подачи, а также квадратное отверстие в ступице большой цилиндрической шестерни вращателя. Верхним концом штанга закреплена в вертлюге, подвешенном на подъемном канате, а к нижнему ее концу крепится буровой инструмент.

Машина укомплектована сменными шнековыми бурами различного диаметра (до 600 мм), каждый из которых состоит из забурника, траверсы и шнека. К траверсе крепятся болтами сменные резцы, оснащенные пластинками твердого сплава.

В процессе разработки скважины бур периодически поднимают на дневную поверхность и сообщают ему ускоренное вращение, при котором разрушенный грунт разбрасывается вокруг скважины. Привод бурового инструмента, поворотной платформы и лебедки машины выполнен механическим, а привод аутригеров, механизма подъема колонны, зажима и подачи штанги — гидравлическим. Кабина бурильщика, расположенная на поворотной платформе,, сделана из листовой стали и утеплена. В ней сосредоточено управление всеми механизмами бурильной машины (кроме механизма передвижения, который управляется из кабины шофера).

Машины термического бурения

Принцип термического бурения заключается в быстром и неравномерном нагреве поверхностного слоя грунта скоростной •струей высокотемпературных газов, что вызывает в нем значительные термические напряжения, под действием которых очередной поверхностный слой растрескивается и выдувается из скважины, обнажая для последующего разрушения новый слой грунта.

Генератором высокотемпературной газовой струи является реактивная горелка — термобур, в котором в качестве горючего применяется керосин или бензин, а в качестве окислителя — соответственно кислород или воздух.

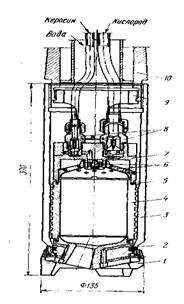

На рис. 3. изображена схема трехсоплового термобура, крепящегося в трубчатой штанге установки термического бурения. По штанге в кожух термобура подается вода для охлаждения, а по двум трубкам, проходящим внутри штанги, в форсунку поступают кислород под давлением 1,5—2 МПа и керосин под давлением 0,8—1,2 МПа. Из форсунки смесь тонкораспыленного керосина с кислородом впрыскивается в камеру сгорания. При сгорании этой смеси образуются газообразные продукты, имеющие температуру до 2000—3000 °С и давление 2—4 МПа. Устремляясь в сопловое отверстие, газовые струи достигают сверхзвуковой скорости (1500—2000 м/с), с которой они выбрасываются на забой, мгновенно нагревая тонкий поверхностный слой грунта до очень высокой температуры. Под действием этой температуры в результате быстрого и неравномерного расширения поверхность растрескивается (шелушится), и отскочившие от массива мелкие мечевидные частицы грунта выносятся из скважины продуктами горения и парами воды, подаваемой для охлаждения термобура. Температуру и скорость газовых струй регулируют таким образом, чтобы избежать плавления породы, иначе энергоемкость процесса резко повысится, а скорость проходки снизится. Для обеспечения равномерного разрушения грунта по всему забою и формирования ровной боковой поверхности скважины штанга с термобуром вращается с частотой 6—30 об/мин и плавно подается в скважину по мере ее проходки (рис. 4.).

Машины термического бурения оборудуются на базе автомобиля или трактора и имеют рабочий орган (термобур), заключенный в специальную направляющую (штангу), установленную на мачте, что позволяет одновременно вращать бур и углублять скважину. Вращение бура и его подача производятся индивидуальными электро- или гидродвигателями. Для отсоса отработанных газов и пара устье скважины при бурении накрывается кожухом, соединенным с вентилятором. Каждая машина управляется из кабины машиниста, перед которым находятся приборы, показывающие расход керосина, кислорода, воздуха и воды, их давление в системе, давление в камере сгорания термобура и т. д. Управление термобуром автоматизировано.

Поскольку обеспечение кислородом машин, работающих в трассовых условиях, представляет определенные трудности, при бурении не очень прочных пород (например, мерзлых грунтов) применяют бензин и воздух. В этом случае температура газовой струи несколько меньше. Зажигание горючей смеси в камере сгорания во всех случаях производится электрозапалом, включаемым машинистом на пульте управления.

|

|

|

|

Рис. 3. Термобур: Рис. 4. Головка термобура

1— башмак; 2 — сопловая крышка; 3--чехол;

4 — камера сгорания; 5 — уплотнение; 6 —

форсунка; 7 — корпус форсунки; 8 — клапан

обратный; 9 — переходник-10 — штанга

Машины термомеханического бурения

Термомеханический способ бурения представляет собой комбинацию термического и механического методов бурения и сочетает одновременное воздействие на грунт высокотемпературной газовой струи, истекающей со сверхзвуковой скоростью, и механического вращательного бурового инструмента при наличии осевого усилия.

Рабочий орган машины термомеханического бурения состоит из подводящего устройства, штанги, горелки и бурового инструмента. Подводящее устройство представляет собой разъемный корпус с двумя ползунами, которые входят в направляющие стрелы. Верхняя часть корпуса подводящего устройства имеет две камеры: одна для подвода воздуха, другая — бензина, а средняя и нижняя выполнены в виде вертлюга, вращающаяся часть которого заканчивается фланцем для присоединения буровой штанги. Штанга — пустотелая с восьмигранной наружной поверхностью. Сквозь нее проходят трубопроводы, по которым воздух и бензин поступают от подводящего устройства к горелке. Нижняя часть штанги заканчивается шлицевой втулкой для передачи вращения буровому инструменту через корпус горелки. Внутри корпуса горелки находится камера сгорания, выполненная в виде жаровой трубы. К нижней части горелки крепятся сменные сопловой аппарат и буровой инструмент. Сопловой аппарат представляет собой съемное чашевидной формы дно горелки с центральным и периферийными соплами, расположенными на разном расстоянии от центра горелки и под разными углами к плоскости забоя.