Литьё цветных металлов в металлические формы - кокилиРефераты >> Металлургия >> Литьё цветных металлов в металлические формы - кокили

* Подвергают цементации.

Эти кокили обычно делают водоохлаждаемыми. Медь также часто используют для изготовления рабочих стенок водоохлаждаемых кокилей. Из меди делают отдельные вставки, вкладыши в местах, где необходимо ускорять теплоотвод от отливки и тем самым управлять процессом ее затвердевания.

Стержни простой конфигурации изготовляют из конструкционных углеродистых сталей, а сложной конфигурации — из легированных сталей, для прочих деталей — осей, валов, болтов и т. д.— используют конструкционные стали (табл. 2.1).

Изготовление кокилей

Кокили небольших размеров для мелких отливок из алюминиевых, магниевых, цинковых, оловянных сплавов изготовляют литыми из чугуна, а также часто из поковок обработкой резанием с электрофизической и электрохимической обработкой рабочих полостей. Более крупные кокили - выполняют литыми. При отливке рабочих стенок кокилей особое внимание обращают на то, чтобы заготовки не имели внутренних напряжений, что обеспечивается технологией литья, а также .снижением уровня остаточных напряжений соответствующей термической обработкой.

Желательно выполнять литую заготовку кокиля такой, чтобы не требовалось обработки резанием рабочих полостей, в крайнем случае производилась бы их зачистка. Это обеспечивает снижение стоимости кокиля и повышение стойкости рабочей поверхности к появлению сетки разгарных трещин при эксплуатации.

Однако решить эту задачу трудно, особенно если конфигурация рабочей полости сложная. Поэтому литые необработанные кокили применяют для отливок несложной конфигурации. Рабочую полость кокиля выполняют стержнями, которые для получения чистой поверхности кокиля, без пригара, обязательно окрашивают или натирают противопригарными пастами. Без окраски используют лишь стержни, получаемые по нагреваемой оснастке из смесей со связующим ПК-104, а также стержни из песков зернистости не выше 016, стержни из цирконовых песков.

Для получения литых кокилей из стали используют СО2 — процесс, а также керамические формы, изготовляемые по постоянным моделям [11]. Последний способ позволяет получать рабочие полости кокилей сложной конфигурации без обработки резанием. Точность размеров рабочих полостей в этом случае достигает 12 — 14-го квалитетов по СТ СЭВ 145—75, а шероховатость поверхности

Rz = 40÷10 мкм по ГОСТ 2789—73. Использование керамических форм для изготовления рабочих стенок кокилей позволяет снизить объем обработки резанием на 50—60%.

Литые заготовки стальных кокилей после отливки подвергают термической обработке — нормализации. Термическую обработку стальных водоохлаждаемых кокилей проводят после приварки к ним кожухов и коробок для подачи жидкости, так как при сварке в конструкции неизбежно возникнут внутренние напряжения, которые могут привести к короблению кокиля при эксплуатации.

Для стабилизации размеров и формы стальные кокили перед окончательной обработкой резанием подвергают старению по режиму: нагрев до 773—873 К, выдержка 2 ч на каждые 25 мм толщины стенки, охлаждение с ночью до 473— 573 К и далее на воздухе. Используют также «тренировку» — циклическую термическую обработку: в печь, нагретую до 1173 К, помещают кокиль и нагревают до 573 К, затем охлаждают обдувкой воздуха. Этот цикл повторяют 3—4 раза. Стареыие и циклическую термическую обработку по указанным режимам используют также и для чугунных заготовок кокилей.

Стойкость кокилей и пути ее повышения

Стойкость кокилей измеряется числом отливок требуемого, качества, полученных в данном кокиле до выхода его из строя. Приблизительная стойкость кокилей приведена в табл. 2.2.

Увеличение стойкости кокиля при литье чугуна, стали, медных сплавов позволяет повысить эффективность производства отливок благодаря снижению затрат на изготовление кокиля, расширить область применения этого перспективного технологического процесса.

Таблица 2.2

Приблизительная стойкость кокилей

|

Заливаемый сплав |

Отливки |

Материал кокиля |

Стойкость кокиля (число отливок) |

|

Медные |

Мелкие Средние |

Чугун |

1000—10000 1000—8000 |

|

Мелкие Средние |

Сталь |

1 000— 1 500 500 - 3000 | |

|

Алюминиевые, магниевые, цинковые |

Мелкие Средние Крупные |

Чугун |

Сотни тысяч Десятки тысяч Несколько тысяч |

Основной причиной разрушения кокиля являются сложные термохимические процессы, вызываемые неравномерным циклическим нагревом и охлаждением рабочей стенки кокиля во всех трех ее измерениях (по толщине, длине, ширине). Это приводит к появлению неоднородного, изменяющегося с изменением температуры поля напряжений в стенке кокиля, вызывающего ее упругие и пластические деформации. Последние приводят к остаточным деформациям и напряжениям. Теоретически показано, что в поверхностном слое кокиля нереализованная термическая деформация обычно в 2 раза превосходит деформацию, соответствующую пределу текучести материалов при определенной температуре. Поэтому в каждом цикле нагружения (заливка — выбивка) деформация сжатия сменяется деформацией растяжения, что приводит к термической усталости материала кокиля. Термические напряжения возникают также вследствие структурных превращений и роста зерна материала кокиля, протекающих тем интенсивнее, чем выше температура его нагрева.

Способность кокиля выдерживать термические напряжения зависит от механических свойств его материала при температурах работы кокиля. Эти свойства резко снижаются при нагреве. Напри- : мер, предел текучести стали 15 при нагреве до 900 К уменьшается в 3 раза.

Уровень возникающих в кокиле напряжений зависит также от конструкции кокиля — толщины его стенки, конструкции ребер жесткости и т. д. Например, тонкие ребра жесткости большой высоты приводят к появлению трещин на рабочей поверхности кокиля, а низкие ребра могут не обеспечить жесткость кокиля и привести к короблению.

Стойкость кокилей обеспечивается конструктивными, технологическими и эксплуатационными методами.

Конструктивные методы основаны на правильном выборе материалов для кокилей в зависимости от преобладающего вида разрушения, разработки рациональной конструкции кокиля.

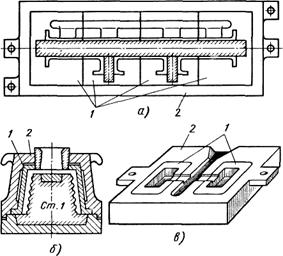

Термические напряжения, приводящие к снижению стойкости кокиля, являются следствием нереализованной термической деформации: менее нагретые части кокиля (слои рабочей стенки, прилегающие к внешней нерабочей поверхности, ребра жесткости) препятствуют расширению нагревающейся металлом отливки части кокиля. Уменьшить напряжения возможно, если термическая деформация нагретой части происходит беспрепятственно. Этого можно достичь, если расчленить рабочую стенку кокиля на отдельные элементы (вставки) в продольном (рис. 2.10, 6) или поперечном (рис. 2.10, а) направлениях. Тогда вследствие зазоров между элементами кокиля каждый из них при нагреве расширяется свободно.

Термические напряжения, приводящие к снижению стойкости кокиля, являются следствием нереализованной термической деформации: менее нагретые части кокиля (слои рабочей стенки, прилегающие к внешней нерабочей поверхности, ребра жесткости) препятствуют расширению нагревающейся металлом отливки части кокиля. Уменьшить напряжения возможно, если термическая деформация нагретой части происходит беспрепятственно. Этого можно достичь, если расчленить рабочую стенку кокиля на отдельные элементы (вставки) в продольном (рис. 2.10, 6) или поперечном (рис. 2.10, а) направлениях. Тогда вследствие зазоров между элементами кокиля каждый из них при нагреве расширяется свободно.