Разработка технологического процесса нанесения никель фосфорных покрытий на изделия из титана

Щелочные растворы применяют при нанесении покрытий на коррозионностойкую сталь, алюминий, титан, магний, а также при необходимости осаждения многокомпонентных покрытий (сплавов) на основе Ni, Со.

Советский ученый С А. Вишенков [1] проводил испытания для определения пористости и защитных свойств Ni — Р — покрытий, полученных из кислых и щелочных растворов с янтарнокислым натрием в качестве буферной добавки.

Таблица 1

Растворы для осаждения никеля химическим методом [2].

|

Состав, г/л, и режим работы ванны |

Щелочной раствор | Кислый раствор | ||

| 1 | 2 | 3 | ||

|

Хлорид никеля Сульфат никеля Гипофосфат натрия Ацетат натрия Гидроацетат натрия Цитрат натрия рН Температура Скорость нанесения покрытия, мкм/час Внешний вид покрытия |

30 - - - - 50 8-10 90 7,5 Блестящий |

- 30 10 10 - - 4-6 90 2,5 Гру бый, тем ный |

30 - 10 - 10 - 4-6 90 12,5 Полубле стящий |

30 - 10 - - - 4-6 90 5 Полубле стящий |

Таблица 2

Концентрация компонентов растворов с янтарнокислым натрием в качестве буферной добавки [1].

|

Концентрация компонентов раствора ,г/л | Растворы | ||

| рН 4,5 | рН 5,5 | рН 8,0 – 8,5 | |

| 1 | 2 | 3 | |

|

Сернокислый никель (кристаллогидрат) Гипофосфит Янтарнокислый натрий Хлористый никель (кристаллогидрат) Хлористый аммоний Аммиак (25%), мл/л |

25 30 15 - - - |

- 30 15 25 - - |

- 25 100 30 30 35 |

Коррозионные испытания показали, что на образцах с покрытием из щелочного раствора З или с электрохимическим никелем через 96 ч наблюдаются первые очаги коррозии, через 300 ч значительная коррозия основного металла, а через 650 ч сплошной слой продуктов коррозии основного металла на всех образцах. Поверхность же образцов, никелированных в кислых растворах 1 и 2, после испытаний в течение 650 ч сохранила первоначальный вид. Через 1000 ч испытаний на образцах с покрытием толщиной 10 мкм и более очаги коррозии не обнаружены. Покрытия, термообработанные в условиях вакуума (не имевшие окисной пленки), обнаружили пониженную коррозионную стойкость.

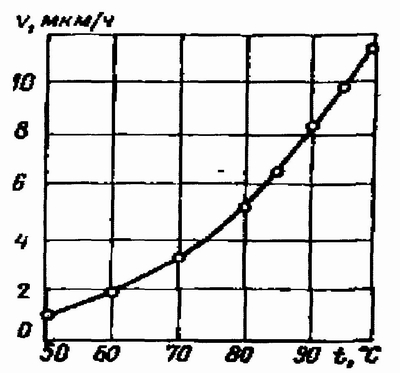

Влияние температуры. Одним из основных факторов, влияющих на скорость осаждения никеля, является температура. Это вполне закономерно, так как температура резко влияет на скорость протекания практически всех химических процессов.

Установлено, что при низких температурах процесс восстановления никеля почти не происходит. Однако с повышением температуры раствора этот процесс заметно ускоряется, что видно из результатов, приведенных на рис. 2.

Рис 2. Влияние температуры раствора на скорость образования покрытия [2].

Однако “перегрев” раствора приводит к саморазряду ![]() или образованию гидроокиси никеля.

или образованию гидроокиси никеля.

Влияние концентрации реагентов. Это вполне естественная зависимость о чем «говорит» закон действующих масс:

«Скорость химических реакций прямо пропорциональна произведению концентраций реагирующих веществ в степени стехеометрических коэффициентов”.

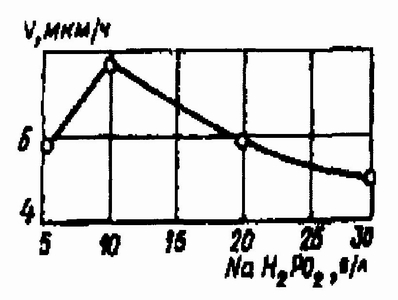

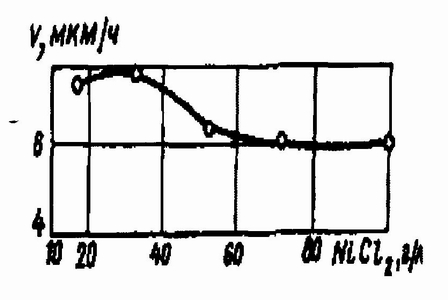

Результаты, приведенные на рис. 3 и 4 , подтверждают эту зависимость. Однако зависимость скорости реакции осаждения никеля по разному зависит от концентрации различных реагентов.

Соли органических кислот (гликолевой, уксусной и лимонной) оказывают большое влияние на процесс восстановления, так как поддерживают рН при оптимальном значении и влияют на скорость восстановления никеля.

Рис. 3. Влияние концентрации гипофосфита натрия на скорость образования покрытия [2].

Рис. 4. Влияние концентрации хлористого никеля на скорость образования покрытия [2].

Некоторые исследователи [2] предлагают применять в качестве буферных соединений соли органических двухосновных насыщенных кислот (янтарной, малоновой и глутаровой). Многие работы показывают, что скорость восстановления никеля, а также и качество покрытия зависят в значительной степени от концентрации и природы буферного соединения.

Оптимальная концентрация буферной добавки зависит также и от содержания гипофосфита в растворе. При исследовании раствора, содержащего 20 г/л хлористого никеля и 10 г/л гипофосфита натрия, наилучшие результаты были получены при концентрации уксуснокислого натрия 8—10 г/л. Дальнейшее увеличение концентрации уксуснокислого натрия приводит к ухудшению качества покрытия. Скорость процесса увеличивается с повышением концентрации гипофосфита при условии, если в растворе одновременно повышается концентрация буферной добавки до ее оптимального в этих условиях значения.

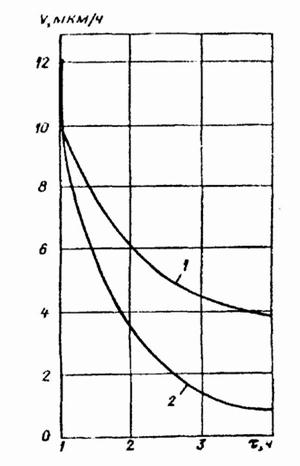

В силу каталитической природы процесса ничтожные примеси в растворе могут оказывать значительное влияние на его течение рис. 5.

Рис. 5. Зависимость скорости осаждения покрытия от продолжительности никелирования в кислом растворе: 1 — с малеиновым ангидридом (1 ,5—2,0 г/л); 2 - без малеинового ангидрида [1].

Посторонние вещества попадают в раствор в виде примесей к основным реагентам, и при корректировании раствора концентрация этих примесей может быть столь значительной, что вредно отразится на процессе. Данные исследования [1] показывают, что ничтожные количества ионов роданида и хлористого свинца (0,1 г/л) полностью прекращают процесс, как в кислых, так и в щелочных никелевых растворах. Вредное влияние на процесс оказывают соли кадмия, причем в щелочных никелевых растворах в большей степени, чем в кислых никелевых. Присутствие в кислом растворе хлористых солей цинка, магния, алюминия, железа и натрии (до 0,1 г/л) не оказывает заметного влияния на процесс. При повышении концентрации хлористого железа до З г/л скорость процесса сильно снижается.