Разработка технологического процесса нанесения никель фосфорных покрытий на изделия из титана

Кроме того, на процесс никелирования могут влиять вещества, образующиеся в результате окислительно-востановительных реакций (фосфит и кислота). Так, ионы фосфита образуют нерастворимое соединение фосфит никеля. Выпадение осадка плохо отражается на скорости процесса и качестве покрытия и затрудняет корректирование раствора. Выпадению фосфита никеля способствуют высокая температура и малая кислотность раствора.

Для предотвращения выпадения осадков фосфита никеля необходимо вводить в раствор вещества, способные образовывать с никелем комплексные соединения и не оказывающие отрицательного влияния на реакцию восстановления.

Наиболее эффективными комплексообразователям и являются глицин и лимоннокислый натрий. Введение в раствор глицина препятствует выпадению фосфита, однако невысокая скорость осаждения никеля в данных условиях вызывает необходимость сочетания этой добавки с другими веществами (например, с уксуснокислым натрием).

Накопление фосфитов в растворе замедляется при использовании не только глицина, но и других аминокислот: α-аминопропионовой, аминобутиловой, аминоянтарной, аминодиуксусной. Стабилизаторами растворов могут быть сульфид свинца, тиомочевина, тиосульфат натрия, хромат свинца, сульфид висмута. Действие стабилизаторов основано на том, что они изолируют фосфиты от взаимодействия с раствором. Стабилизаторы адсорбируются предпочтительно на образующихся в ходе реакции частицах коллоидного размера, препятствуя их превращению в центры кристаллизации, на которых бы осаждался никель, тем самым предотвращая разложение раствора. Стабилизаторы повышают скорость осаждения покрытий и сокращают расход гипофосфита.

Влияние корректировки ванн. Поскольку скорость реакций зависит от концентрации исходных веществ, то поддержание постоянных их концентраций должно способствовать и “постоянной” скорости образования продуктов реакции.

Периодическая корректировка раствора ванны за счет введения основных реагентов, влияющих на процесс осаждения никеля, направлена на поддержание в ванне относительно постоянную концентрацию реагентов.

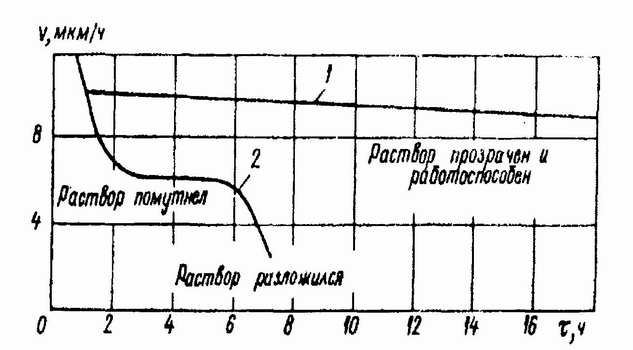

Рис. 6. Скорость осаждения покрытия в кислом растворе при ежечасном корректировании исходными компонентами: 1 — с малеиновым ангидридом; 2 без малеинового ангидрида.

На рис. 6 показана зависимость работоспособности того же кислого раствора от наличия в нем малеинового ангидрида. Без него раствор при непрерывном снижении скорости через 7 ч работы полностью вышел из строя (кривая 1). Во втором случае его корректировали, перед очередным корректированием раствор фильтровали. В этом случае он проработал 22 ч при постоянной скорости реакции, оставаясь прозрачным и работоспособным (кривая 2).

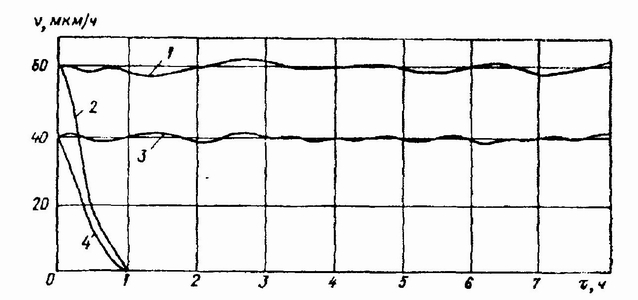

Рис. 7. Зависимость скорости осаждения покрытия от продолжительности никелирования в кислим растворе: 1 — с 15 мг/л сульфида свинца и корректированием; 2 — то же, без корректирования; З — с 15 мл/л аллилчена и корректированием; 4 — то же, без корректирования.

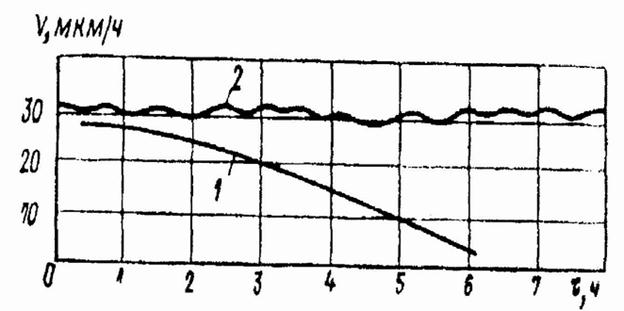

Рис. 8. Зависимость скорости осаждения покрытия в щелочном растворе от продолжительности никелирования: 1— без корректирования, 2 - с корректированием.

На рис. 7 показана зависимость скорости осаждения покрытия от продолжительности никелирования в кислом некорректируемом и корректируемом растворах с сульфидом свинца в качестве стабилизатора. В обоих случаях начальная скорость никелирования в свежеприготовленных растворах составляет около 60 мкм/ч, однако некорректируемый раствор уже после первого часа работы почти полностью выработался и осаждение никеля в нем прекратилось. В корректируемом растворе, когда концентрация компонентов и рН поддерживались на оптимальном уровне, такая скорость никелирования сохраняется длительное время. При использовании в том же растворе в качестве стабилизатора 15 мл/л аллилчепа (вместо сульфида свинца) скорость никелирования на 20-22 ниже, чем в первом случае, однако и тогда при помощи корректирования можно эксплуатировать раствор длительное время.

На рис. 8 показана зависимость скорости осаждения покрытия в щелочном некорректируемом и корректируемом растворах. Наличие таких комплексообразователей, как лимоннокислый натрий и аммиак, и стабилизирующей добавки (аллилчепа) оказывает определенное влияние на протекание реакций. В ряде случаев максимальная скорость никелирования в свежеприготовленном щелочном растворе ниже, чем в кислом. Снижение скорости никелирования в некорректируемом щелочном растворе протекает менее интенсивно, чем в кислом. Общая продолжительность работы корректируемого щелочного раствора значительно выше, чем кислого.

Из результатов, приведенных на рис. 6, 7 и 8, следует, что корректировка ванны играет большую роль в поддержании сравнительно постоянной скорости осаждения никеля.

1.2.4. Структура и свойства.

1.2.4.1. Структура покрытий.

Установлено, что помимо фазы твердого раствора фосфора в никеле (гексагональная плотная упаковка), существует ряд химических соединений состава ![]() ,

, ![]() и

и ![]() .

.

Химически восстановленный никель имеет аморфную структуру. При нагревании аморфный осадок переходят в кристаллическое состояние. Так, в процессе нагрева в вакууме при температуре свыше 300 °С происходят превращение исходной структуры в двухфазную, состоящую из фазы ![]() и фазы твердого раствора (внедрения) фосфора в

и фазы твердого раствора (внедрения) фосфора в ![]() с гранецентрированной кубической решеткой (ГЦК). С увеличением температуры нагрева количество фазы (ГЦК) возрастает за счет распада твердого раствора. Процесс распада

с гранецентрированной кубической решеткой (ГЦК). С увеличением температуры нагрева количество фазы (ГЦК) возрастает за счет распада твердого раствора. Процесс распада ![]() - раствора и образования

- раствора и образования ![]() необратим.

необратим.

В исходном состоянии наблюдается слоистость покрытия. Вопрос о природе слоистости объясняется изменением концентрации фосфора по толщине слоя осадка.

По мере повышения температуры и длительности нагрева частицы химического соединения ![]() коагулируют и становятся еще более различимыми. После нагрева до 700 °С и более слоистость в осадках исчезает, происходит дальнейшее укрупнение размеров час

коагулируют и становятся еще более различимыми. После нагрева до 700 °С и более слоистость в осадках исчезает, происходит дальнейшее укрупнение размеров час ![]() .

.

При длительной эксплуатаций Ni-P - покрытий в условиях высоких температур наблюдается образование различных зон по сечению осадка: верхняя, средняя и нижняя, прилегающая к основному металлу. Так, после выдержки в течение 500 - 3000 ч при температуре 600 °С наблюдаются коагуляция частиц избыточной фазы и уменьшение их числа в верхней зоне, в то время как в средней зоне обнаруживаются мелкодисперсные частицы ![]() . В результате распада и одно временного выделения избытка фосфора из твердого раствора и из фазы

. В результате распада и одно временного выделения избытка фосфора из твердого раствора и из фазы ![]() может образоваться более богатая фосфором фаза

может образоваться более богатая фосфором фаза ![]() которая также обнаруживается в средней зоне.

которая также обнаруживается в средней зоне.