Разработка технологического процесса нанесения никель фосфорных покрытий на изделия из титана

Важное значение имеет определение максимальных нагрузок до заедания, выдерживаемых никель - фосфорными покрытиями. Эти характеристики получены при использовании машины трения 77МТ - 1 в условиях возвратно - поступательного движения при смазке маслом АМГ- 10 и комнатной температуре. Величина предельных нагрузок до заедания, выдерживаемых никель - фосфорными покрытиями, существенно возрастает после часовой термообработки в интервале температур 300 — 750 °С и доходит до 42 МПа.

1.2.4.4. Износостойкость.

Химически восстановленный никель может быть использован для покрытия деталей, работающих на износ.

Подробные исследования износостойкости были выполнены С. А. Вишенковым на машине трения при нагрузке 5 МПа. Испытания проводились в условиях возвратно - поступательного движения при комнатной температуре со смазкой и без нее. Покрытие наносили на нижний образец плоскую пластину изготовленную из титана ВТ22. Испытания показали, что никелевое покрытие без термической обработки не может быть использовано в качестве износостойкого материала, так как оно в этих условиях разрушается и отслаивается от основы. С увеличением температуры нагрева износ покрытий уменьшается. Износостойкость Ni — Р - покрытий зависит от применяемого смазочного материала и величины нагрузки. Так, износ при смазке маслом АМГ - 10 выше, чем при смазке маслом МС-20.

Большой износ у нетермообработанных Ni — Р - покрытий объясняется отслаиванием покрытия. У термообработанных Ni — Р - покрытий износ почти в шесть раз меньше, чем у стальных образцов без покрытия, но в 2,3 раза больше, чем у хромовых покрытий.

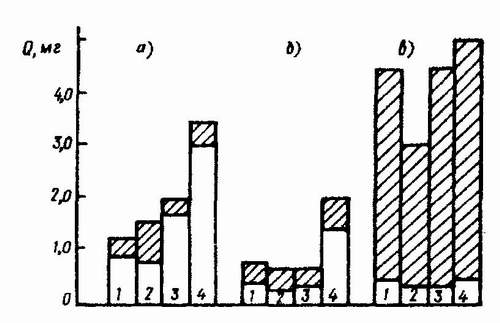

Рис. 19. диаграмма износа Q, мг (на пути 500 м) для пары трения с контробразцами - колодками (заштрихованная часть):

а - из серого чугуна; б - из свинцовистой бронзы БрС - 30; в - из баббита Б - 83;

1 - сталь 45; 2 - хромовое покрытие; 3 – термообработанное Ni — Р - покрытие; 4 - нетермообработанное Ni — Р - покрытие.

Испытания Ni — Р - покрытий, содержащих 10 % фосфора, толщиной 100 мкм, термообработанных в течение 1 ч при различных температурах 300 - 600 °С, при трении в паре с колодками серого чугуна с ИВ 2600 МПа на машине трения типа МИ с вращательным движением при скорости скольжения 0,47 м/с, нагрузке 2,5 МПа и смазывании автолом АК - 10, показали, что сопряженная пара быстро прирабатывается и наименьший износ наблюдается у Ni — Р - покрытий, термообработанных при 350 - 400 °С. Износостойкость термообработанных при 350—400 °С никель - фосфорных покрытий в паре с серым чугуном в 2,2 раза меньше, чем у хрома или закаленной стали 45 (рис. 19, а). Износостойкости Ni — Р - покрытий в паре со свинцовистой бронзой (рис. 19,6) и баббитом (рис. 19, в) соизмеримы.

При трении в паре с бронзой БрС - 30 и баббитом Б - 83 по износостойкости Ni — Р - покрытия сравнимы с хромовыми покрытиями; износостойкость у них почти вдвое выше, чем у закалённой стали.

В то же время наименьший износ контробразцов из серого чугуна и бронзы наблюдается при трении в паре с Ni — Р - покрытиями.

1.2.4.5. Микротвердость.

Одной из важнейших эксплуатационных характеристик является твердость никель - фосфорных покрытий. Твердость химически восстановленного никеля выше твердости электрохимически осажденного никеля. Сразу после осаждения микротвердость никель - фосфорных покрытий равна 4500— 5000 МПа, что примерно в 1,5—2 раза выше твердости электрохимических никелевых покрытий.

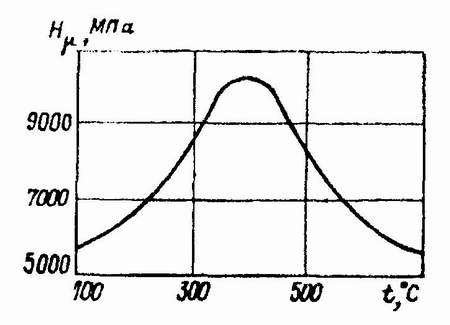

Рис. 20. Зависимость твердости покрытия от условий термообработки

Нагрев никель - фосфорных покрытий приводит к повышению микротвердости, что связано со структурными превращениями в осадках. Максимальная твердость никель - фосфорного покрытия достигает в результате термообработки при температуре 400 и составляет 10000 МПа и более (рис. 20).

Кроме температуры на микротвердость влияет и продолжительность нагрева. Продолжительность нагрева, необходимого для получения максимальной микротвердости, сравнима со временем, не обходимым для достижения наибольшей прочности сцепления покрытия с металлом основы [1].

1.3. Разработка технологического процесса нанесения Ni – P – покрытий на нижнюю обойму центрального редуктора.

|

Входной контроль нyтрометр, микрометр

8 мин |

гидропескоструйная установка вода, песок 5 мин |

|

Внешний осмотр

|

|

Монтаж Обработка клеем детали Крепеж на держатель 180 мин |

![]()

|

Обезжиривание Ванна обезжиривания Натрий едкий 10г/л

Углекислый натрий 20г/л Жидкое стекло 15г/л

3 мин |

|

Промывка в теплой воде Ванна горячей промывки 40 – 60 С°

1 мин |

|

Промывка в холодной воде

15 – 30 С°

|

|

Межоперационный контроль Внешний осмотр 2 мин |

|

Монтаж Обработка клеем детали

180 мин |

2 мин

2 мин  Термометр 70 – 90 С°

Термометр 70 – 90 С°  1 мин

1 мин