Резьборежущий инструментРефераты >> Технология >> Резьборежущий инструмент

3. внутренний диаметр гайки-4, 5, 6, 7, 8, 9-я.

Стандартом предусмотрены также соединения резьбовых деталей с гарантированным натягом и с переходными посадками.

Несмотря на то, что резьба, как элемент деталей машин, известна на протяжении многих веков и в наши дни регламентирована многочисленными национальными и международными стандартами, тайны ее до конца не раскрыты и возможности далеко не исчерпаны.

Остановимся на новых направлениях в совершенствовании резьбы, крепежных деталей и промышленных способов их изготовления.

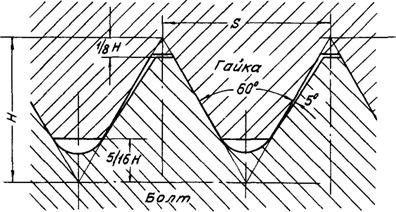

Для современной 60-градусной резьбы характерно стремление к уменьшению рабочей высоты профиля за счет увеличения внутреннего диаметра резьбы болта и гайки.

При неизменном притуплении, высоты головки профиля резьбы болта ![]() увеличивают притупление впадины и получают более низкую нитку. Резьба с высотой нитки 0,75Н, т.е. с притуплением вершины и впадины профиля

увеличивают притупление впадины и получают более низкую нитку. Резьба с высотой нитки 0,75Н, т.е. с притуплением вершины и впадины профиля![]() , принимается за 100%. Поэтому резьба по ГОСТ9150-59 является 83

, принимается за 100%. Поэтому резьба по ГОСТ9150-59 является 83![]() %. В настоящее время для ответственных соединений применяют 75%-ную, и 60%-ную резьбу.

%. В настоящее время для ответственных соединений применяют 75%-ную, и 60%-ную резьбу.

Плокосрезанная впадина профиля резьбы болта уступает место скругленной радиусом r.

Увеличение притупления впадины профиля резьбы болта, повышает его прочность на разрыв, а скругление впадины – резко понижает коэффициент концентрации напряжения и повышает циклическую прочность.

Многочисленные исследования показали, что увеличение внутренних диаметров резьбы гаек до размеров ![]() -

-![]() , Н, не отражается на прочности резьбового соединения, если достаточна длина свинчивания.

, Н, не отражается на прочности резьбового соединения, если достаточна длина свинчивания.

Модернизация резьбы распространяется и на другие элементы профиля. Представляет интерес несимметричная резьба болтов, у которых нитка со стороны, воспринимающей нагрузку, срезана дополнительно под углом 5![]() , т.е. половина угла профиля равна 35

, т.е. половина угла профиля равна 35![]() , а вторая половина, как обычно, 30

, а вторая половина, как обычно, 30![]() (рис.1).

(рис.1).

Рис.1.Крепежная резьба с асимметричным профилем.

Благодаря этому усилие затяжки распространяется более благоприятно от ножки профиля к головке, и прочность болта с 75%-ной резьбой при циклической нагрузке возрастает на 20%.

Общеизвестно, что при затяжке резьбового соединения типа болт-гайка нагрузка распределяется неравномерно, возрастая к нижним виткам. Свыше 30% нагрузки воспринимает первый виток резьбы у опорного торца гайки и далее нагрузка уменьшается от витка к витку. Существуют разнообразные способы борьбы с этим вредным явлением:

1. разношаговость резьбового соединения (шаг резьбы болта меньше шага резьбы гайки на величину![]() S-0,0025S);

S-0,0025S);

2. переменный зазор в резьбовом соединении (зазор по среднему диаметру возрастает по направлению к опорному торцу гайки, т.е. резьба гайки имеет конусность К-0,003);

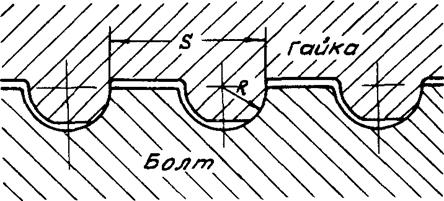

3. увеличение угла профиля резьбы![]() до 90

до 90![]() или применение радиусной резьбы с гарантированным зазором по внутреннему и наружному диметрам (ри.2);

или применение радиусной резьбы с гарантированным зазором по внутреннему и наружному диметрам (ри.2);

4. применение гаек и болтов переменного сечения;

5. применение гаек и болтов из различного материала (модуль упругости материала гайки меньше модуля упругости материала болта).

![]()

Рис.2. Резьба с радиусным профилем.

Наряду с обычной крепежной резьбой в промышленность внедряются и другие типы резьб:

· самотормозящие – с конической впадиной профиля резьбы болта;

· модернифинорованная прямоугольная резьба с углом профиля ![]() =10

=10![]() ;

;

· шариковые резьбы, практически исключают трение в резьбовой паре;

· резьбы для самонарезающих винтов, гвоздей и т.п.

Преимущества резьбовых соединений:

1. обеспечение 100% собираемости в условиях автоматизированной сборки;

2. повышение циклической прочности;

3. повышение работоспособности при высоких температурах;

4. создание условий для антикоррозионных покрытий.

Исключительная массовость крепежных деталей и та ответственная роль, которую они играют в современных механизмах, требуют значительно большего внимания, чем им уделяют.

Необходимо улучшить качество, расширить ассортимент и организовать в широких масштабах централизованное производство крепежных деталей. Требования к крепежным деталям повышается. Следует разработать и организовать изготовление болтов и специальных сортов сплавов и сталей с сопротивлением разрывов свыше 200кгс/мм![]() , способных работать при температурах более 1000 и ниже -200

, способных работать при температурах более 1000 и ниже -200![]() С, с высокими антикоррозийными свойствами.

С, с высокими антикоррозийными свойствами.

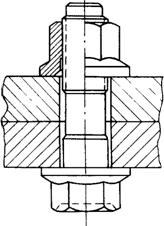

Усовершенствование болта и гайки, отказ от шайб, затрудняющих автоматизацию сборки, создает наиболее благоприятные условия для его эксплуатации. Как головки болта, так и гайка имеет цилиндрический буртик (рис.3), рассчитанный на контактное напряжение при затяжке 1760кгс/см![]() .

.

Рис.3. Новый крепеж.

Обычные болтовые соединения из-за податливости материала под головкой болта или гайкой не способны сохранить постоянство расчетного усилия затяжки. При контактном напряжении 1760 кгс/см![]() не превосходится предел текучести соединяемых материалов, и постоянство усилия затяжки сохраняется.

не превосходится предел текучести соединяемых материалов, и постоянство усилия затяжки сохраняется.

Новые болты и гайки изготовляются по5 кл. прочности, с резьбой 2 кл. точности и с кругленной впадиной профиля радиусом r=(0,-0,14)S. Гайки имеют высоту около 1,2d и буртик диаметром примерно 2d. Для облегчения «наживления» гайки на болт, в процессе автоматической сборки на конце болта делается проточка, а на торце гайки – выточка. Опорные торцы бортиков составляют с осью угол 89-90![]() , что способствует самоторможению после затяжки. Уделяется также внимание факторам технологичности изготовления крепежа методом холодной высадки.

, что способствует самоторможению после затяжки. Уделяется также внимание факторам технологичности изготовления крепежа методом холодной высадки.