Резьборежущий инструментРефераты >> Технология >> Резьборежущий инструмент

Рис.5в. Шлифование резьбы дисковым кругом.

При малых углах подъема указанное искажение не имеет практического значения, однако с увеличением угла подъема глубины профиля искажение может выйти за пределы допустимого.

При воспроизведении направляющей винтовой линии используется профилирование по копиру и кинематическое профилирование.

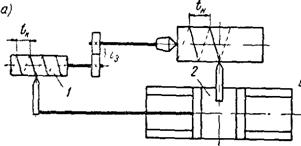

В случае профилирования по копиру винтовой копир 1 (рис.6а), сообщающий движение рабочему органу 2, получает вращение либо непосредственно от шпинделя, либо через промежуточную зубчатую передачу. Если копир непосредственно связан со шпинделем, то его шаг равен шагу нарезаемой резьбы.

Наиболее широко применяется метод кинематического профилирования (рис.6б). Рабочий орган 2, перемещающий режущий инструмент, получает движение от шпинделя 1 через сменные зубчатые колеса, от которых вращение передается ходовому винту.

Рис.6. Основные движения и кинематические связи при копировании режущей кромки в процессе образования винтовых поверхностей.

Образование винтовых поверхностей при воспроизведении производящей образующей линии по методу огибания.

Воспроизведение образующей по методу огибания имеет место при обработке винтовых поверхностей зубьев, зубчатых колес, винтовых поверхностей резьб, нарезаемых долбяками. Винтовая направляющая линия воспроизводится при этом по методу геометрического профилирования, профилирование по копиру и кинематического профилирования.

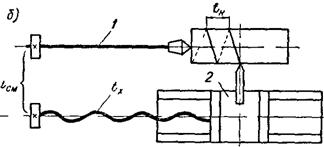

Геометрическое профилирование винтовой направляющей линии осуществляется при работе зубчатой рейки (рис.7)

Рис.7. Геометрическое профилирование.

1.Направляющая; 2. Заготовка; 3.Перемещение рабочего органа.

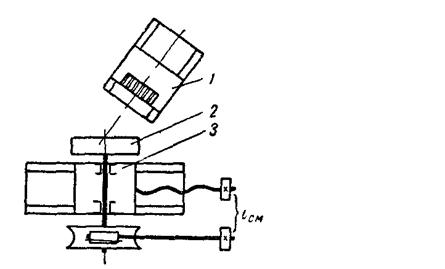

Метод профилирования по копиру используется при нарезании винтовых зубьев долбяком. Долбяк в этом случае выполняют с винтовыми режущими зубьями (рис.8).

Рис.8. Профилирование по копиру.

1.Винтовой копир; 2.Ролик; 3.Червячное колесо.

Кинематическое профилирование винтовой направляющей линии осуществляется пи фрезеровании косозубых цилиндрических колес червячной фрезой по методу огибания (рис.9).

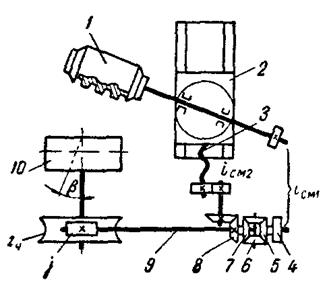

Рис.9. Кинематическое профилирование.

1. Червячная фреза; 2.Суппорт; 3.Винт сменных шестерен; 4. Сменная шестерня; 5.Коническая шестерня; 6. Сателлиты; 7,8. Конические шестерни; 9.Вал; 10.Заготовка.

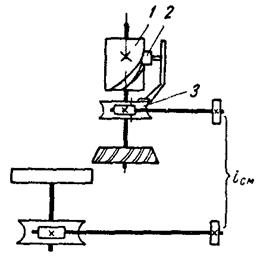

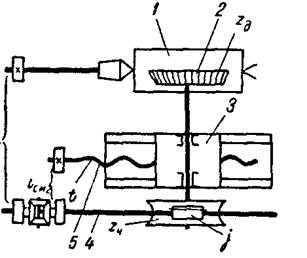

Кинематическое профилирование винтовой направляющей линии осуществляется также при нарезании резьбы долбяком (рис.10.).

Рис.10.Кинематическое профилирование при помощи долбяка.

Рис.10.Кинематическое профилирование при помощи долбяка.

1.Заготовка; 2. Долбяк; 3.Суппорт; 4.Т-образный валик; 5.Винт.

Промышленные способы изготовления резьбы.

Способы изготовления резьбы совершенствуются на протяжении многих веков. От ручного выпиливания трехгранным напильником по разметке наружных резьб и метчиков, которыми потом нарезалась внутренняя резьба, от отливки резьб и их последующей притирки вручную, осуществленных в конце ХV в. Леонардо да Винчи, от нарезания резьбы на токарных станках. Найдены в первой половине XVIII в. до массового производства резьбы на деталях в наши дни – таков в беглых чертах путь совершенствования процесса резьбообразования.

Таблица 1 дает общее представление о методах изготовления резьбы, традиционно установившихся в промышленности, в зависимости от масштабов производства. Унификация резьбовых деталей и организация группового потока позволяют в индивидуальном и серийном производстве использовать более производительное оборудование.

Перед промышленностью в целом стоит задача повысить качество резьбы, обеспечить централизованное изготовление в широком ассортименте резьбообразующего инструмента и оснастки, а также надёжность. Так как — его свойство выполнять заданные функции, т. е. обрабатывать изделия с сохранением в необходимых пределах эксплуатационных показателей, главным образом точности и производительности, в течение требуемого промежутка времени. Надёжность определяется его безотказностью, долговечностью, ремонтопригодностью и сохраняемостью. Назрела острая необходимость строительства специализированных предприятий для производства крепежных деталей, оборудования и оснастки.

Таблица 1.-Типовой инструмент и оборудование для изготовления резьбы.

|

Инструмент |

Станок |

Характер производства | ||

|

Индивидуальный |

Серийный |

Массовый | ||

|

1 |

2 |

3 |

4 |

5 |

|

Плашка (лерка), плашка винтонакатная |

Вручную. Токарно-винторезный. Токарно-револьверный. Токарный автомат |

+ + + - |

- - + + |

- - - - |

|

Резец резьбовой |

Токарно-винторезный. Резьботокарный полуавтомат. Резьботокарный автомат. |

+ - - |

- + - |

- + + |

|

Гребенка резьбовая |

Токарно-винторезный Токарно-револьверный |

+ - |

+ + |

- - |

|

Фреза резьбовая |

Резьбофрезерный |

+ |

+ |

- |

Продолжение таблицы 1.- Типовой инструмент и оборудование для изготовления резьбы.

|

1 |

2 |

3 |

4 |

5 |

|

Фреза вихревая |

Токарно-винторезный |

- |

+ |

- |

|

Резьбонакатной ролик |

Резьбонакатной полуавтомат. Резьбонакатной автомат. |

- - |

+ - |

- + |

|

Резьбонакатная плашка |

Резьбонакатной автомат |

- |

+ |

+ |

|

Резьбонакатной сегмент |

Резьбонакатной автомат |

- |

- |

+ |

|

Абразивный круг |

Резьбошлифовальный Бесцентровый Резьбошлифовальный |

+ - |

+ - |

- + |

|

Пресс-форма |

Автомат линейный |

- |

- |

+ |

|

Метчик ручной |

Вручную |

+ |

- |

- |

|

Метчик-протяжка |

Токарно-винторезный |

+ |

+ |

- |

|

Метчик машинный, накатник, гайкорезная головка |

Токарно-револьверный Токарный автомат Сверлильный Агрегатный |

+ - + - |

+ + + + |

- + + + |

|

Метчик гаечный |

Сверлильный Гайкорезный автомат |

+ - |

+ + |

- + |