Резьборежущий инструментРефераты >> Технология >> Резьборежущий инструмент

Новые конструкции инструмента для резьбофрезерования.

Е.В.Шашков (ЭНИМС)

Резьбофрезерование – это метод изготовления резьбы резанием с помощью многолезвийного вращающегося инструмента. Между поступательным и ротационным движением подачи заготовки существует принудительная связь.

Резьбонарезной инструмент, металлорежущий инструмент для получения резьбы на различных деталях. К резьбонарезному инструменту относятся: резьбовые резцы, метчики, плашки, резьбонарезные головки, резьбовые фрезы, и резьбовые шлифовальные круги.

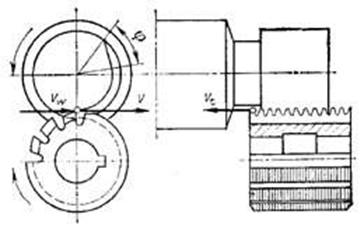

Принято разделять на фрезерование коротких и длинных резьб. Это относится как к наружной, так и к внутренней резьбе. Экономически эффективным является фрезерование наружной резьбы диаметром от 4мм и внутренней резьбы диаметром от 8мм. В первую очередь резьбофрезерование применяется при обработке заготовок, которые трудно или невозможно обработать другими методами получения резьбы. В классическом варианте (рис.11) фреза и заготовка имеют вращение и за время, составляющее одну шестую от времени полного оборота, фреза подается радиально на врезание на высоту профиля резьбы. После следующего оборота заготовки резьба готова. При этом инструмент или заготовка совершают осевое перемещение на шаг резьбы. В данном случае предпочтительнее применение встречного фрезерования.

Рис.11. Встречное фрезерование.

Методы резьбофрезерования давно применяются в промышленности и, несмотря на более широкое распространение за последние годы методов накатки резьбы и многопроходного точения, сохраняют свое значение и в настоящее время. В некоторых случаях (например, при обработке тонкостенных деталей и деталей, где имеются лыски и прорези) применяется только резьбофрезерование. Фрезерование резьбы широко распространено в серийном и массовом производстве, но его применяют обычно как предварительный метод обработки (черновой); окончательная обработка производится резцом или шлифовальным кругом.

В ЭНИМСе проведено исследование метода фрезерования наружной резьбы — гребенчатыми фрезами внутреннего касания (охватывающими головками). Работы показали, что этот метод может успешно конкурировать с многопроходным точением и нарезанием резьбы резьбонарезными головками. И доказали, что фрезерование резьбы является одним из наиболее производительных методов обработки резьбы.

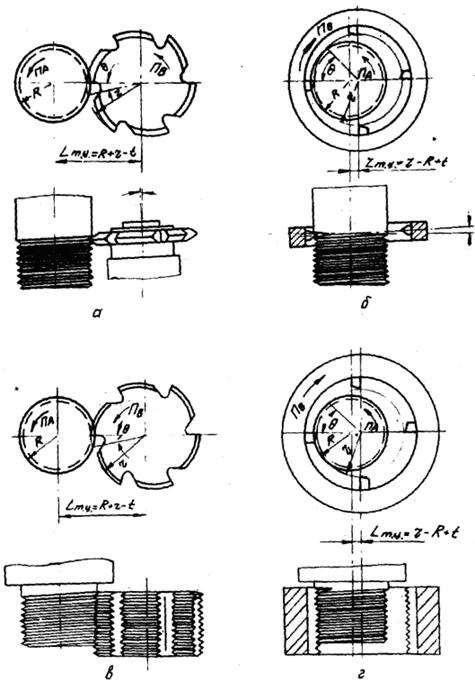

На рис.12 показаны четыре метода фрезерования резьбы:

а) дисковыми фразами внешнего касания;

б) дисковыми фрезами внутреннего несения (так называемый вихревой метод);

в) гребенчатыми фрезами внешнего касания;

г) гребенчатыми фрезами внутреннего касания (охватывающими головками).

Рис.12. Методы резьбофрезерования.

Первые два методе служат для фрезерования длинных и специальных упорных резьб, вторые два — для фрезерования коротких резьб. При использовании гребенчатых фрез резьба полностью обрабатывается за 1,26 оборота изделия, так как гребенчатая резьбовая фреза представляет собой набор нескольких дисковых резьбовых фрез.

Нарезание дисковой фрезой применяют при нарезании резьб с большим шагом и круглым профилем и главным образом для предварительного нарезания трапецеидальных резьб за один, два или три рабочих хода. При применении дисковых фрез полная обработка производится за столько оборотов изделия, сколько ниток резьбы на резьбовой части, так как фреза вращается и совершает поступательное движение вдоль оси заготовки, причем перемещение за один оборот заготовки должно точно соответствовать шагу резьбы. Движение резания Dг совершает фреза, режущие зубья которой в нормальном сечении имеют профиль сечения канавки резьбы. Заготовка или фреза совершают движения круговой подачи Ds кр и поступательной подачи Ds пр (на один шаг за один оборот заготовки).

По сравнению с фрезированием гребенчатыми фрезами внешнего касания применение охватывающего резьбофрезерования обуславливает большую длину контакта режущих кромок инструмента с изделием, что и обеспечивает повышение производительности.

В процессе резания охватывающая фреза смещается относительно оси изделия на величину L м.ц., равную половине диаметрального зазора между режущими кромками инструмента и изделия и высоте профиля резьбы h. При этом получается удлиненная стружка в форме запятой.

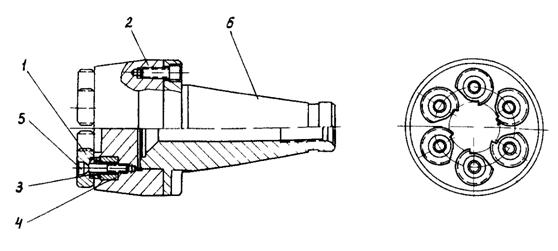

На рис. 13 показана разработанная в процессе исследований сборная фреза с круглыми гребенками, подобными гребенкам резьбонарезных головок. Фреза состоит из шести круглых гребенок 1, соединенных с корпусом 2 звездочкой 3, втулкой 4 и винтом 5. фреза крепится в шпинделе при помощи конического хвостовика 6, затягиваемого штангой.

Рис.13. Сборная резьбовая фреза с круглыми гребенками.

Гребенчатые резьбовые фрезы проектируются с таким расчетом, чтобы внутренний диаметр по режущим кромкам гребенок был на 3—10 мм больше наружного диаметра нарезаемой резьбы. Больший диаметр фрез применяется в том случае, когда одной фрезой обрабатывается несколько типоразмеров деталей. Так же одной и той же фрезой можно обрабатывать определенный диапазон диаметров резьб за счет изменения диаметров гребенок. Показанная на рис. 13 фреза оснащена гребенками диаметром 31 и 34мм, что дает возможность обрабатывать этой фрезой детали диаметром от 25 до 38мм с шагом 1мм. Однако с увеличением разницы диаметров фрезы и изделия несколько падает производительность за счет уменьшения угла контакта θ и соответственно длины контакта режущего инструмента с изделием.

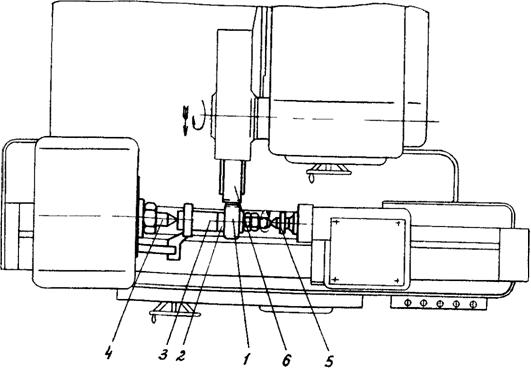

Схема нарезания резьбовых канавок электроэрозионным методом.

Электроэрозионная обработка резьбовых канавок на гребенках велась на шлифовальном станке мод. 3151.

Схема нарезания резьбовых канавок электроэрозионным методом показана на рис.14.

Рис.14.Схема нарезания резьбовых канавок на твердосплавных гребенках электроэрозионным методом.

Гребенка 1 закрепляется на оправке 2, имеющей с одного торца эбонитовую втулку 3. Оправка закрепляется в центрах 4 и 5. Центр 5 изолирован от массы станка. Оправка приводится во вращение от шпиндельной бабки через поводок. Гребенка вращается со скоростью 75 об/мин и является положительно заряженным электродом.

Отрицательно заряженным электродом является круг б из графитового материала ЭЭГ. Скорость вращения круга подбирается регулятором. На графитовом круге гребенчатой фрезой нарезаются резьбовые канавки, Затем подается технологический ток, графитовый круг подводится к твердосплавной гребенке с зазором 0,03—0,10 мм и начинается процесс электроэрозионной обработки. Рабочая среда — 50 % масла индустриального 12 и 50 % керосина.

Производительность электроэрозионной обработки и качество обрабатываемого изделия зависят от параметров технологического тока и марки твердого сплава:

1. С увеличением силы тока скорость съема материала возрастает.