Резьборежущий инструментРефераты >> Технология >> Резьборежущий инструмент

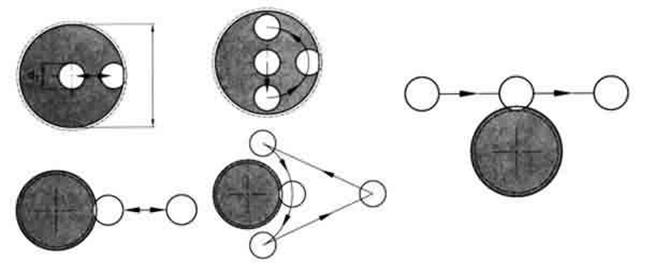

Существует три метода подачи на врезание при фрезеровании резьбы – радиальное врезание, тангенциальное врезание по дуге и тангенциальное врезание по прямой. При радиальном врезании (рис.20а) инструмент подводится к детали по прямой, по центру детали. Это самый простой, но и самый неблагоприятный способ, так как угол обхвата слишком велик. Применять этот способ можно только в исключительных случаях. Тангенциальное врезание по дуге (рис.20б) является наиболее предпочтительным. Инструмент на ускоренном ходу подводится к детали, не доходя до нее 0.5мм. Из этой точки по радиусу с одновременным врезанием по оси Z до полного профиля. После полного оборота фреза аналогично отводится. При этом способе инструмент мягко входит в и выходит из обрабатываемого материала. Метод тангенциального врезания по касательной (рис.20в) является очень простым, имеет все преимущества тангенциального врезания по дуге, но применим только для наружной резьбы.

А) б) в)

Рис.20. Основные методы подачи на врезание.

Помимо предлагаемой системой TMS, системы инструментов для резьбофрезерования со сменными многогранными пластинами, применяются также цельные твердосплавные и быстрорежущие (рис.21) и насадные быстрорежущие гребенчатые фрезы (рис.22).

Рис.21. Цельные твердосплавные и быстрорежущие

Рис.22. Насадные быстрорежущие гребенчатые фрезы.

Технология применения этих фрез полностью совпадает с рассмотренными выше, для фрез со сменными многогранными пластинами. Практика показывает, что для большинства случаев применения применение сменных многогранных пластин дает экономические преимущества, хотя в определенных случаях оправдано применение гребенчатых фрез. В качестве примера можно привести вариант обработки резьбы при отсутствии станка с винтовой интерполяцией. Поскольку длина рабочей поверхности гребенчатых фрез в некоторых случаях больше, чем у сменной многогранной пластины, появляется возможность обработать резьбу за один переход без осевой подачи.

Круглые гребенки позволяют осуществлять 70-80 переточек. (Стойкость между переточками 800-1000 деталей).

Гребенки из быстрорежущей стали, унифицированы с гребенками для винторезных головок по ГОСТ З307—61, изготовляемыми крупными сериями заводом «Фрезер». Эта унификация позволяет гребенки и сопрягающиеся с ними звездочки получать в централизованном порядке от инструментального завода.

Резьбовые гребенки могут изготавливаться, как из быстрорежущей стали, так и из твердого сплава, в зависимости от твердости материала обрабатываемой детали.

Применение твердосплавного инструмента для охватывающего и охватываемого резьбофрезерования значительно расширяет область применения этого метода обработки. Если в настоящее время резьба на деталях из материалов повышенной твердости нарезается твердосплавными резцами методом точения на резьботокарных станках, то применение твердосплавных гребенок позволит нарезать резьбу на этих деталях резьбофрезерованием. Основным недостатком точения является трудность удаления сливной стружки, особенно при нарезании внутренней резьбы, что не дает возможности встраивать эти станки в автоматические линии. При резьбофрезеровании стружка получается мелкая и легко удаляется.

Для обработки деталей твердостью НRС 50—54 рекомендуется твердый сплав Т15К6. В настоящее время для испытаний изготавливаются гребенки из Т3ОК4 ВК-1ОМ и из титано-танталовых сплавов.

Рекомендуется применение гребенок с клееным твердосплавным кольцом.

Твердосплавное кольцо дает большое количество переточек и благодаря тому, что оно приклеивается, имеется возможность многократно использовать стальное основание гребенки.

Цельные твердосплавные гребенки нецелесообразно изготавливать из-за трудности получения звездочки в твердом сплаве. Гребенки с напайными твердосплавными пластинками просты в изготовлении, но имеют малое количество переточек. При пайке пластинок на звездочке гребенки появляется калина, что увеличивает люфт в звездочке и снижает точность настройки фрезы. Так что наиболее приемлемым вариантом является третий.

Было опробовано три метода профилирования кольцевых канавок на твердосплавных гребенках:

1) обработка канавок алмазными кругами на бакелитовой связке с 50 %—ной концентрацией алмаза;

2) обработка канавок электроэрозионным методом графитовыми кругами с последующей притиркой чугунным притиром, шаржированным алмазной пастой;

3) обработка канавок электрохимическим методом на станке «Акатон» алмазными кругами на металлической связке М1 со 100%-ной концентрацией алмаза.

Обработка канавок алмазными кругами на бакелитовой связке производилась на токарном станке с использованием специального приспособления. Алмазный круг типа А2П, D=125 мм на бакелитовой связке с 50 %-ной концентрацией алмаза нравился под углом профиля 60о абразивным бруском типа К3. Резьбовые канавки нарезались без охлаждения. Нарезание канавок шагом I мм на гребенке с твердосплавной пластинкой марки ВК-6М показало, что данные круги имеют низкую стойкость кромки, при которой нормальный радиус (менее 0,1мм) получается только на первых двух впадинах. На последующих впадинах радиус резко возрастает. Опыт показал, что данными кругами нарезать канавки невозможно.

На некоторых предприятиях есть опыт изготовления твердосплавных резьбовых фрез из сплавов ВК8М и Т15К6. Обработка резьбовых канавок производится алмазными кругами типа А2П диаметром 350мм на металлической связке с150—200 %-ной концентрацией алмаза при обильном охлаждении. Гребенчатые фрезы диаметром 35—40 мм обрабатываются на резьбошлифовальном станке мод. 5822.

При фрезеровании длинных резьб длина резьбы на заготовке не зависит от ширины фрезы, что позволяет изготавливать очень длинные резьбы. В качестве инструмента применяют дисковые профильные фрезы (рис.23). Соответственно шагу резьбы ось фрезы поворачивается к детали (рис.24). При нарезании внутренней резьбы длина резьбы ограничена наклоном фрезы. Дополнительные ограничения накладывает угол при вершине профиля. Если угол менее 10 градусов, то появляются значительные искажения профиля. Таким образом, данным методом нельзя нарезать прямоугольную резьбу. Можно использовать попутное и встречное фрезерование. При попутном фрезеровании стойкость инструмента выше, в то время как при встречном выше точность и качество поверхности. Резьбовые профили могут быть изготовлены также, аналогично зубчатым колесам, фрезерованием методом обката. Экономично применение этого метода при обработке многозаходных резьб крупного профиля, например червяков.

Рис.23. Дисковые профильные фрезы.

Рис.24. Обработка дисковой фрезой.