Химические методы определения сахаров

Луч света от источника 8 проходит через конденсор 7 и светофильтр 6 и попадает на поляризатор 5, откуда выходит плоскополяризованным. Затем поток поляризованного света с помощью призмы 4 направляется в кювету 3, через которую непрерывно протекает контролируемый раствор. После кюветы свет проходит поляроидный анализатор и магнитооптический модулятор 2 и направляется на фотоприемник 1, включенный на вход электронного усилителя 13. Если оптически активные вещества отсутствуют в анализируемой жидкости, свет полностью гасится на анализаторе 2, не попадая на фотоэлемент. Появление оптически активного вещества в растворе вызывает поворот плоскости поляризации на угол, пропорциональный количеству этого вещества, и модулированный поток света падает на фотоэлемент, благодаря чему на входе в усилитель 13 возникает сигнал разбаланса, который усиливается и приводит во вращение реверсивный двигатель 12, перемещающий через кулачок 9 поляризатор 5. Вращение происходит до тех пор, пока не будет скомпенсирован возникший поворот плоскости поляризации. Следовательно, угол поворота поляризатора 5 прямо пропорционален содержанию в анализируемом растворе оптически активного углевода. Насаженные на ось реверсивного двигателя кулачок 10 и ролик 11 предназначены для передачи движения на показывающие устройства.

По приведенной схеме работают приборы для определения содержания сахара в сахарной свекле, продуктах, полупродуктах и отходах сахарного производства (тип САП), имеющие пределы измерения 7-20 °S по международной сахарной шкале и предельно допустимую погрешность ±1°S. Специальные печатающие устройства этих приборов отбивают содержание сахаристых веществ на чеке, вручаемом сдатчику сахарной свеклы на свеклоприемных пунктах.

Разработаны и применяются поляриметры для определения кристалличности ирисных масс и некоторых других материалов.

Основная погрешность измерения ±0,9-1,7 % сухих веществ.

Анализатор автоматический колориметрический — устройство контроля качественных показателей полупродуктов и готовой продукции в процессе производства.Это анализаторсбраживаемых углеводов периодического действия, коротко зовущийся АГК (анализатор гексоз колориметрический), предназначен для автоматического циклического измерения концентрации растворимых сбраживаемых углеводов (гексоз) в фильтратах зрелых зерно-картофельных бражек в бродильных отделениях спиртовых заводов, перерабатывающих крахмалистое сырье (зерно, картофель). АГК может быть применен для оперативного или автоматического контроля хода брожения по содержанию сбраживаемых углеводов в бражке при автоматизации технологических процессов. Может быть также применен в качестве экспресс-анализатора при приготовлении проб фильтрата бражки вручную (фильтрованием) или как датчик автоматического контроля содержания сбраживаемых углеводов в зрелых бражках бродильных батарей при совместной работе с автоматическим фильтром-пробоотборником бражки типа ФПА, осуществляющим циклически в заданном темпе автоматический отбор пробы бражки из бродильной батареи, ее фильтрацию и подачу в анализатор.

В основу принципа действия АГК положен антроновый метод.

Анализатор по конструктивному исполнению представляет собой единую систему, включающую в себя ряд функциональных узлов (блоков), связанных общей функциональной схемой. Он устанавливается в бродильном отделении спирт-завода у щита автоматики или в другом хорошо освещенном месте. Диапазон измерения концентрации растворимых сбраживаемых углеводов от 0,10 до 0,60 г на 100 мл. Класс точности прибора 10. Время установления показаний в каждом цикле измерения (без учета времени приготовления пробы реакционной смеси) не более 180 с. Выходной сигнал аналоговый постоянного тока 0-5 мА. Длительность цикла не более 20 мин.

Основным достоинством АГК является возможность измерения концентрации сбраживаемых углеводов (гексоз) в фильтратах бражек в присутствии сходных с ними по физико-химическим свойствам несбраживаемых углеводов с исключением влияния последних на результат определения сбраживаемых углеводов.

Плотномеры. Единицей измерения плотности в Международной системе (СИ) является килограмм на кубический метр (кг/м3). Измерение плотности жидкости имеет большое значение в автоматизации целого ряда процессов сахарного, масло-жирового, кондитерского, спиртового, винодельческого, пивоваренного и других производств, требующих непрерывного контроля плотности. Приборы для измерения плотности жидкостей, растворов и пульп называются плотномерами.

Принцип действия радиоизотопных плотномеров основан на определении изменения интенсивности потока ץ-лучей после прохождения их через измеряемую среду. В качестве примера радиоизотопного плотномера может служить прибор типа ПР- 1024В, предназначенный для измерения плотности в потоке жидкостей, растворов, суспензий:

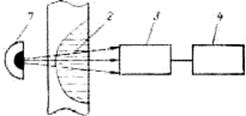

Плотномер состоит из блока источника излучения 1, блока приемника 3, электронного самопишущего блока 4 и стабилизатора напряжения.

Блок источника излучения представляет собой чугунный корпус, залитый свинцом и являющийся надежной защитой обслуживающего персонала от ионизирующего излучения. Внутри корпуса помещается источник ионизирующего излучения (ампула с изотопом цезия-137: период полураспада 1,5 года), который перемещают в нужное положение специальным механизмом.

Блок приемника в виде стальной коробчатой конструкции состоит из основания и корпуса, служащего для защиты от механических повреждений. На основании крепится плита с узлами и деталями приемника. Электронный самопишущий блок выполнен на базе электронного моста КСМ-3. При помощи разъемов типа ШР осуществляется электрическое соединение электронного самопишущего блока с остальными блоками прибора. Контейнер основного источника и блок приемника крепятся на общем контейнере, обеспечивающем их фиксированное положение.

Плотномер работает следующим образом: поток γ-лучей от источника излучения 1, пройдя через контролируемую среду 2, регистрируется блоком приемника 3. В блоке приемника ץ-лучи преобразуются в электрические импульсы, которые в электронном самопишущем блоке усиливаются, формируются и подаются на вход электронного моста, шкала которого отградуирована по системе СИ.

Пределы измерения плотности 500-3000 кг/м3. Основная погрешность прибора не более ±2 %. Внутренний диаметр трубопровода, на котором может быть установлен плотномер, 100-300 мм.