Разработка технологического процесса упрочнения кулачка главного вала с использованием лазерного излученияРефераты >> Металлургия >> Разработка технологического процесса упрочнения кулачка главного вала с использованием лазерного излучения

1.2 Лазерная установка

Сегментное собирающее зеркало состоит из нескольких плоских зеркало. Угол между отдельными зеркалами меньше 180о, поэтому совокупность их образует вогнутую поверхность. При этом они направляют излучение в общую точку. Обычно такие зеркала изготавливаются из полированной меди или молибдена, и при «суммировании» излучения мощных лазеров они охлаждаются водой.

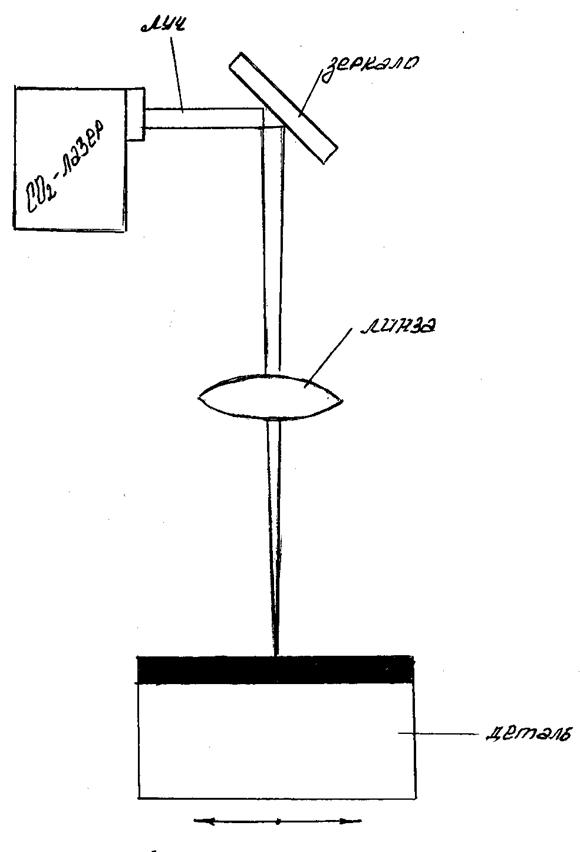

Лазерное излучение попадает на зеркало, состоящее из множества отдельных зеркал, где происходит деление луча (рис. 1.2).

Каждый вновь образованный луч имеет одинаковый диаметр на протяжении расстояния от зеркала до плоскости линзы. В этом случае в пятне фокусировки происходит наложение интенсивностей каждого отдельного луча, что приводит к суммированию их. Распределение интенсивности излучения от каждого элемента сегментного зеркала, которые обычно выполняются в форме прямоугольников. Кроме того, излучение малой мощности на границе лазерного луча, которого недостаточно, чтобы вызвать процесс термоупрочнения, не теряется, а, напротив, с помощью сегментного зеркала добавляется в пятно фокусировки. Таким образом, распространение интенсивности в пятне фокусировки выравнивается, а прямоугольная форма пятна, в которое фокусируется лазерное излучение, оптимальна для получения однородной зоны закалки.

Рис. 2.1. Лазерная установка

1.3. Термическая обработка материалов лазерным излучением

Поверхностное упрочнение металлических деталей – перспективный технологический процесс, открывающий целый ряд новых возможностей для повышения эксплуатационных характеристик деталей машин, инструмента.

Поверхностное упрочнение деталей лучом лазера характеризуется рядом преимуществ, а именно: упрочнением локальных (по глубине и ширине) объемов деталей в местах, их износа с сохранением исходных свойств материала в остальном объеме, твердость при этом превышает 15 – 20% твердость посте термообработки существующими способами.

Упрочнением поверхностей труднодоступных полостей, углублений, куда луч лазера может быть введен с помощью оптических устройств; созданием «пятнистого» поверхностного упрочнения значительных площадей, при котором не образуется сплошного хрупкого слоя, склонного к растрескиванию, деформированию, отслаиванию и т.п.; получением заданных свойств (механических, химических и других) обрабатываемых поверхностей деталей путем их легирования различными элементами с помощью излучения лазера; отсутствием деформаций обрабатываемых деталей, обусловленных локальностью термообработки, что позволяет практически полностью исключить финишную обработку; отсутствием механического воздействия на обрабатываемый материал, что вместе с бесконтактностью лазерного нагрева обуславливает простоту автоматизации процесса термообработки по контуру, в том числе деталей сложной формы и др.

Лазерные методы упрочнения целесообразны при обработке поверхностей сложной конфигурации, деформирование которых должно быть сведено к минимуму; при трудности подвода теплоты к обрабатываемой зоне детали обычными способами; при малых размерах поверхности обрабатываемых зон в сравнении с размерами деталей.

Широкое внедрение методов лазерного упрочнения в различные отрасли промышленности обуславливается рядом благоприятных факторов:

- наличием серийного лазерного высокопроизводительного оборудования как импульсного, так и непрерывного действия;

- сравнительной простотой лазерного упрочнения, обуславливающей несложный подбор технологических режимов обработки деталей;

- значительной номенклатурой обрабатываемых деталей, требующих локального упрочнения;

- большой технико-экономической эффективностью, определяемой достоинствами лазерной термообработки и др.

В ряде случаев формы и размеры различных деталей не позволяют использовать существующие способы поверхностного упрочнения для термообработки вследствие появления значительных напряжений в поверхностных слоях, приводящих их к деформированию и т.д. Поэтому прочность деталей, изготовленных, например, из конструкционных сталей в состоянии поставки, как правило, невелика.

Методы лазерной обработки образуют группы, основанные, соответственно, на нагреве, плавлении и ударном нагружении материала в зависимости от плотности излучения лазера и времени его воздействия.

Нагрев определяет такие процессы, как отжиг материалов, а также наиболее распространенный метод лазерного поверхностного упрочнения посредством фазовых превращений в твердом состоянии в поверхностных слоях металлов и сплавов при очень быстрых нагреве и последующем охлаждении.

Лазерное упрочнение, основанное на фазовых превращениях в поверхностном слое, требует минимальной плотности потока излучения лазера при максимальном его воздействии.

1.4. Физические основы упрочнения лазерным излучением

Большинство лазерных технологических процессов основывается на тепловом воздействии лазерного излучения на непрозрачные среды. Воздействие луча лазера на непрозрачные среды можно условно разделить на несколько характерных стадий:

- поглощение светового потока и передача его энергии тепловым колебаниям решётки твёрдого тела;

- нагревание вещества без его разрушения;

- развитие испарения вещества в зоне воздействия луча лазера и разлёт продуктов разрушения;

- остывание вещества после окончания действия лазерного излучения.

Одновременно с указанными стадиями проходят диффузионные и химические процессы, а так же фазовые превращения, оказывающие существенное влияние на характер воздействия излучения лазера на материалы.

Количество поглощённой энергии зависит от оптических и теплофизических свойств материалов, особенно для металлов и с увеличением длинны волны излучения уменьшается.

Отражательная способность в оптическом диапазоне длин волн составляет для большинства металлов 70 – 95 %, а коэффициент поглощения также достаточно велик и составляет ~ 105-106см -1.

Стадию нагрева материалов излучением лазера следует считать основной при анализе и исследовании ряда технологических процессов, выполняемых без разрушения материалов.

Анализ этой стадии для других технологических процессов, основанных на удалении обрабатываемого материала, позволяет определить условия разрушения, например, температурную границу и соответствующий ей поток излучения лазера.

После перехода энергии излучения лазера в теплоту начинается процесс нагрева материала. Поглощённая световая энергия передаётся от зоны воздействия «холодным» слоям с помощью различных механизмов теплопроводности, из которых для металлов в интервале температур от сотен до десятков тысяч градусов основным является электронная теплопроводность.

1.5. Воздействие непрерывного лазерного излучения на сплавы на основе железа

Рассмотрим основные наиболее типичные структурные изменения в сплавах железа в зонах воздействия непрерывного излучения лазера на СО2 с мощностью излучения 700 Вт – 1 кВт. Обрабатывали неподвижные образцы со временем воздействия до 5 с и перемещающиеся со скоростью до 1 м/мин и более.