Разработка технологического процесса упрочнения кулачка главного вала с использованием лазерного излученияРефераты >> Металлургия >> Разработка технологического процесса упрочнения кулачка главного вала с использованием лазерного излучения

Основные размеры шестерни и колеса:

Делительные диаметры:

d1 = d2 = mn * Z1,2 = 2 * 100 = 200 мм

Диаметр вершин зубьев:

dа1 = dа2 = d1 + 2mn = 100 + 2 * 2 = 104 мм

Ширина колеса:

в2 = ψ ва * dw = 0,4 * 200 = 80 мм

Ширина шестерни:

в1 = в2 + 5 мм = 85 мм

Коэффициент ширины шестерни по диаметру:

ψ вd = в1 / d1 = 85 / 80 = 1,06

Окружная скорость колёс и степень точности передачи

![]()

где ![]()

При такой скорости колёс следует принять 8- ю степень точности ГОСТ 1643-81.

Коэффициент нагрузки:

Кн = Кнβ * Kнα * Kнv

Кнβ = 1,10 при НВ < 350 [табл. 3.5 [1]]

Kнα = 1,16; Kнv = 1

Кн = 1,10 * 1,16 * 1 = 1,276

Проверка контактных напряжений

Аналогично производиться расчёт второй цилиндрической зубчатой передачи приспособления для лазерного борирования.

Разработанная нами схема приспособления обеспечивает необходимую частоту вращения обрабатываемой детали, а так же перемещение луча по всей обрабатываемой поверхности.

Применение шагового двигателя в приспособлении позволяет значительно упростить его кинематическую схему.

Универсальность шагового двигателя состоит в том, что при работе его с дискретным разомкнутым приводом, возможно, регулировать скорость методом частичного регулирования скорости до нуля.

|

|

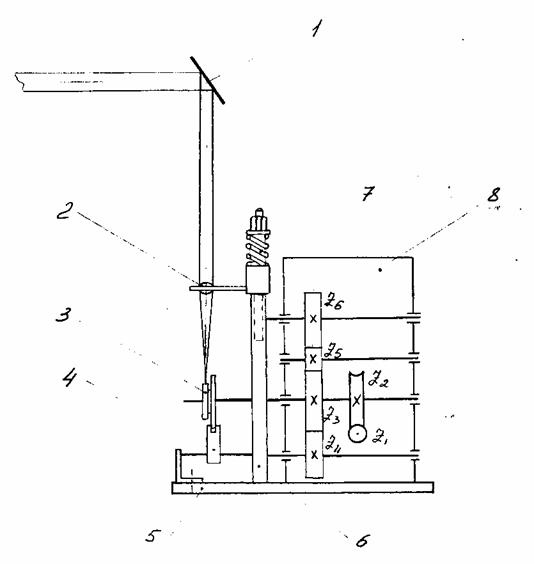

Рис. 2.2. Схема приспособления для лазерного борирования

1. Зеркало

2. Линза

3. Кулачёк

4. Ползун

5. Плита

6. Стойка

7. Пружина

8. Редуктор

|

|

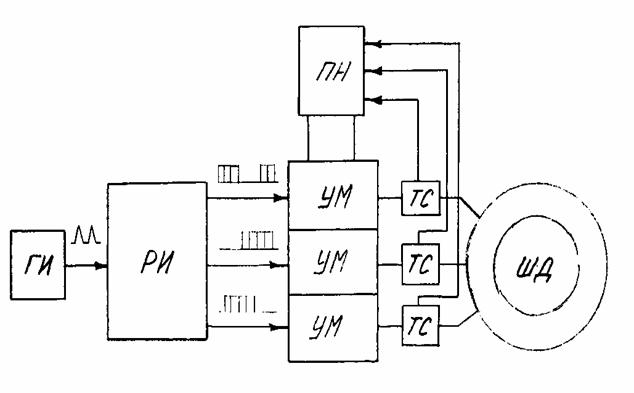

Рис. 2.3. Схема разомкнутого привода с силовым ШД

ГИ – генератор импульсов;

РИ – распределитель импульсов;

УМ – усилитель мощности;

ПН – преобразователь напряжения;

ТС – отрицательная связь по току;

ШД - шаговый двигатель.

На рис 1.8. показана схема разомкнутого привода с силовым шаговым двигателем. Она состоит из задающего генератора импульсов, распределителя импульсов, преобразующего однополярные напряжения в трёх фазные системы, усилителей мощности, питающихся от широтно – импульсного преобразователя напряжения питания ПН с жёсткой отрицательной связью по току ТС.

Такие системы с разомкнутым шаговым приводом имеют самую простую структуру и в настоящие время получили наибольшее распространение. Они используются для управления металлорежущими станками, газорезательными и сварочными автоматами, координатографами, лентопротяжными и регистрирующими устройствами, дистанционными передачами и т.п. В этих системах дискретный входной сигнал поступает на шаговый привод и отрабатывается двигателем в виде углового перемещения.

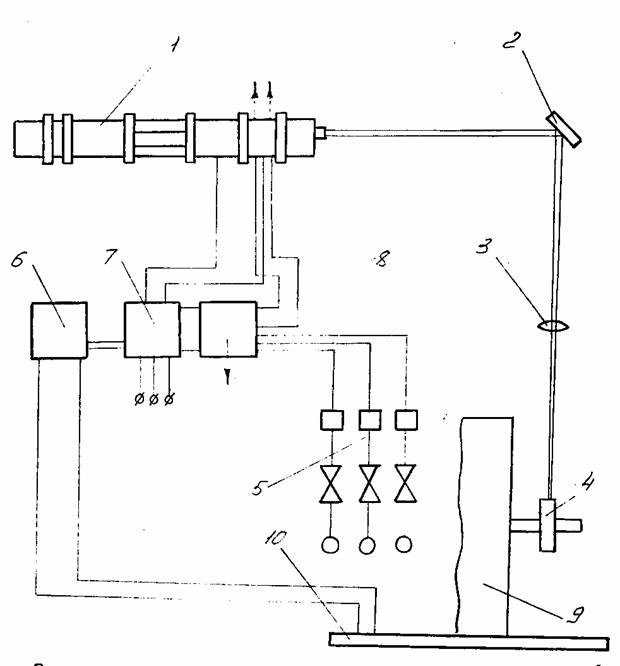

Перейдём к рассмотрению лазерной установки «Кардамон», предназначенной для поверхностного упрочнения и наплавки металлов и сплавов. Максимальное значение плотности мощности, достигаемой при фокусировке излучения такого лазера составляет 104 – 105 Вт/см2.

Установка «Кардамон» (Рис. 1.9.) состоит из четырёх газоразрядных труб длинной 6,5 м, которые размещены в жёсткой стальной трубе диаметром 53 см, оптически соединяются шестью полностью отражающими зеркалами. Зеркала крепиться в специальных водоохлаждаемых гнёздах. Радиусы кривизны этих зеркал 24 метра. В центральной части труб размещены безразрядные промежутки. Установка работает на смеси газов (углекислого, азота и геля) с медленной прокачкой газовой смеси. Мощность непрерывного излучения 800 Вт.

Внешней оптической системой лазера излучение фокусируется в пятно диаметром от 2 до 4 мм. Высокая локальная плотность энергии потока позволяет производить следующие термические операции на поверхности детали:

1) Закалка поверхностного слоя новых деталей на глубину до 0,5 мм. Режим закалки обеспечивается движением детали со скоростью 5-10 мм/с.

Рис. 2.4. Принципиальная схема установки «Кардамон»

1 – рабочая камера; 2- зеркало; 3- линза; 4 – деталь; 5- газовая система; 6 – пульт управления; 7 - генератор напряжения; 8 – насосная система; 9 – приспособление; 10 – плита.

Устройство подачи детали под луч обеспечивает вращательное и поступательное движение в широком диапазоне скоростей.

2) Легирование поверхности детали бором. Режим легирования обеспечивается при скоростях 5-10 мм/с. Применяется для новых деталей.

3) Оплавление предварительно нанесённого на изменённую деталь порошкового слоя толщиной до 0,5 мм. Режим оплавления обеспечивается при скоростях 4-5 мм/с.

2.4. Технология упрочнения

Для разработки осуществления технологического процесса лазерного борирования необходимо решить следующий комплекс взаимосвязанных задач:

1) Выявить основные и вспомогательные режимы обработки;

2) Выявить взаимосвязь параметров с элементами упрочненной поверхности материалов;

3) Разработать оптимальную схему обработки поверхности;

4) Выбрать оснастку;

5) Разработать схему базирования детали под лучом;

6) Выбрать обмазочные материалы, увеличивающие поглощение лазерного излучения, и средства их нанесения;

7) Обеспечить максимальную производительность процесса путем его механизации и автоматизации.

Технология непрерывного лазерного борирования имеет ряд преимуществ по сравнению с импульсной лазерной обработкой. Во-первых, нет ограничения по длительности лазерного воздействия. Это позволяет увеличить производительность и геометрические размеры упрочненных зон, а также в более широком интервале изменять структуру и свойства зоны обработки, так как возможно осуществление процесса, как с плавлением, так и без плавления поверхности. Во-вторых, по длине упроченных полос нет зон многократного нагрева, и, следовательно, имеется возможность увеличения равномерности свойств по поверхности.

В случае применения непрерывного лазерного воздействия необходимо принимать меры к увеличению поглощения излучения.

К основным параметрам непрерывной лазерной обработки относятся:

- мощность излучения (Вт);

- диаметр пятна нагрева (мм);

- скорость перемещения луча по детали (мм/с).

Высокая эффективность лазерной обработки достигается в случае применения специальных поглощающих покрытий, наносимых на поверхность детали в месте ее обработки.

Данная деталь обрабатывается непрерывно, то есть луч скользит по поверхности постоянно с определенным диаметром пятна. Это обеспечивается тем, что линза находится относительно детали всегда на одном расстоянии, т.к. фокус не меняется.